Крепление поликарбоната к металлу | Все о поликарбонате Все о поликарбонате

Когда речь заходит об использовании поликарбоната обычными потребителями, то чаще всего подразумевается его применение именно в строительной области. И тут сразу же возникает масса вопросов – как наиболее верно выбирать материи, какие специальные инструменты или комплектующие необходимо приобретать, каким образом осуществлять крепление поликарбоната к металлу, пластику или древесине и прочее.

- Важно отметить, что различные строения нуждаются в отличных друг другу способов фиксации, например – крепление термопласта в оконную раму в значительной степени отличается от подобного крепления на самонесущие конструкции.

- Кроме прочего, важно акцентировать внимание именно на разновидностях подобного сырьевого продукта – монолит не так капризен и не требует такого кропотливого труда, как сотовый полимер. Это положение вещей обусловлено особыми отличительными характеристиками самих материалов – наличием и, соответственно отсутствием тех самых ячеек, обеспечивающих повышенную тепло- и шумоизоляцию.

- Про отличия материала – также крайне важно учитывать, к какому виду каркаса, точнее – к какому материалу придется крепить тот или иной полимер. Ведь обращение с металлом, пластиком или древесиной подразумевает и использование разных дополняющих, а также различного инструмента. Но обо всем по порядку.

Фиксация литого полимера к металлическому каркасу

Монолитный пластик чаще всего используется для организации прочных «стеклянных» перегородок, потолков, окон и прочих элементов в общественных заведениях – бассейнах, больницах, детских дошкольных учреждениях и подобное.

- в большинстве своем крепление монолитного поликарбоната к металлу производится либо вставлением того самого полимера в рамные металлоконструкции с последующей фиксацией;

- либо размещением полотен больших размеров непосредственно на каркасе с дальнейшим соединением их друг к другу посредствам использования профилей или путем склеивания (не самый надежный способ), а также фиксацией к «скелету» самонарезающими болтами и прочими элементами.

В «арсенале» у строителей имеется только лишь два способа крепления монолитных полотен – влажная и сухая фиксация.

Влажный способ

В этой ситуации по всему периметру рамы и по краю материала прокладывается специальная полимерная замазка. Затем плита фиксируется в раме и получившиеся швы дополнительно обрабатывают герметиком, в основе которого преобладает силикон.

В некоторых ситуациях – при несоответствии размеров рама-полотно, используются дополнительные комплектующие, т. е. силиконовые или резиновые прокладки, а уже после этого все «задувается» герметиком.

Сухой способ

Тут дела обстоят проще и метод крепления литых панелей схож с методом фиксации сотовых плит. В данном способе в основу берутся исключительно механические воздействия с применением саморезов с прокладками, а также всевозможные профили и накладки.

Стоит отметить, что и в первом и во втором способе необходима организация специального термического зазора – для компенсации температурных изменений (расширение/сужение) листа. Подробнее о данном способе фиксации рассмотрено на примере крепления ячеистого термопласта.

Подробнее о данном способе фиксации рассмотрено на примере крепления ячеистого термопласта.

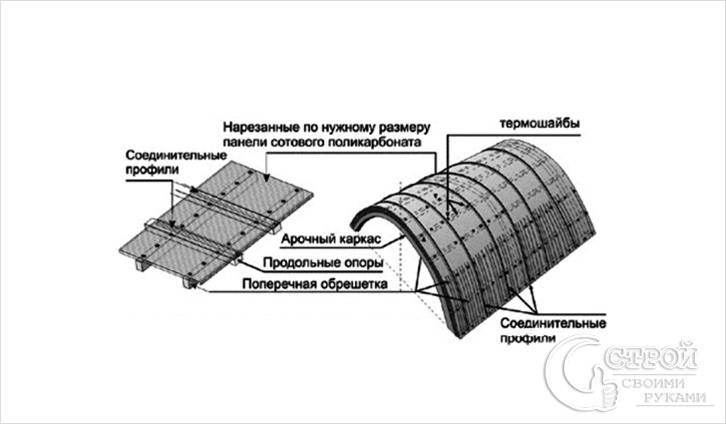

Фиксация сотового полимера к металлическому каркасу

Стоит отметить важность правильной перевозки сотовых плит, ведь, благодаря наличию многочисленных желобков, испещряющих всю внутреннюю плоскость листа, они нуждаются в более деликатном обращении, нежели панели без полостей.

Причем, как при транспортировке, так и при хранении материала, нельзя использовать емкости или прочие помещения с повышенной влажностью, а непосредственно перед началом строительных мероприятий необходимо тщательным образом проверить наличие/отсутствие влаги в сотах. Если наблюдается даже незначительное количество конденсата, то его важно удалить путем продувки полостей сжатым воздухом – турбогазодувки, вентиляторы с холодными потоками воздуха.

Расчет металлоконструкции

Раз уж речь идет о том, как производить крепление сотового поликарбоната к металлу, то стоит вспомнить и об особенностях непосредственно металлического каркаса. Для начала важно отметить, что подобные строения, в отличие от деревянных или особенно пластиковых, нуждаются в организации фундамента – точечного, а лучше – монолитного.

Для начала важно отметить, что подобные строения, в отличие от деревянных или особенно пластиковых, нуждаются в организации фундамента – точечного, а лучше – монолитного.

Также важно продумать и правильность подготовки самого металла. Если он находится в надлежащем состоянии, то это очень хорошо – его можно смело использовать. Но, если наблюдаются коррозионные язвенные, точечные или линейные поражения неглубокого характера, то от них следует избавиться путем очистки и последующей шлифовки/полировки поверхностей.

На заметку: при глубоких поражениях материи, ее лучше не использовать для возведения долгосрочных конструкций.

После того, как сырье готово для дальнейших манипуляций, важно подобрать инструмент для сварки-резки метала. К слову – все стыки и полученные сварочные швы подлежат обязательной зачистке и обработке антикоррозионными составами.

После всех строительных «процедур» необходимо рассчитать места будущих креплений и просверлить отверстия.

Совет: такие манипуляции как сварка/резка метала подразумевают наличие у человека защитных варежек, очков и спецодежды (подойдет и обычный костюм из прочной плотной ткани).

Обращение с поликарбонатом

Всем строителям важно понимать то пагубное влияние, которое «голый» металл способен оказывать на поликарбонат (сотовый или литой). Именно из-за этого стоит запастись большим количеством специальных силиконовых или резиновых прокладок разных размеров. И перед тем, как крепить поликарбонат к металлу, их необходимо будет размещать в местах соприкосновения металл-поликарбонат.

- полимер, как и материал каркаса, также нуждается в особой подготовке. Только она заключается не в чистке/покрытии, а в бережном обращении с термопластовыми полотнами и внимательном производстве работ строителем. Тут не допускается снятие заводской пленки с поверхностей полимера, определение стороны с UV-защитой, правильном размещении полимера – желобками к земле и прочее;

- кроме этого, стоит заготовить инструмент для резки, сверления и подготовить саму рабочую поверхность;

- резать листы лучше не канцелярским ножом или прочими аналогами (хотя такое допустимо), а специальным высокоскоростным циркулярным инструментом;

- сверлить отверстия стоит специально подобранными под нужный диаметр будущих отверстий сверлами;

- рабочая поверхность должна быть подготовлена таким образом, чтоб исключить возможность продавливания и чрезмерного перегиба плит, а также попадания внутрь сот пыли, грязи, влаги;

- все резки/сверления производятся только после тщательного расчета и маркировки мест крепления на металлический каркас;

- стыки полотен никто не запрещает склеивать специальными составами, но предпочтительнее использовать алюминиевые или те же поликарбонатные профили.

Они могут быть разъемными или сплошными – каждый для себя подберет приемлемый вариант. Но стоит сказать, что, на пример, соединение полотен посредствам использования алюминиевых полос подразумевает приобретение дополнительных герметичных прокладок (если таковых не было в комплекте), а применение разъемных профилей займет у потребителя гораздо больше времени;

Они могут быть разъемными или сплошными – каждый для себя подберет приемлемый вариант. Но стоит сказать, что, на пример, соединение полотен посредствам использования алюминиевых полос подразумевает приобретение дополнительных герметичных прокладок (если таковых не было в комплекте), а применение разъемных профилей займет у потребителя гораздо больше времени;

- фиксацию полимерного покрытия важно организовать таким образом, чтоб элементы крепления (саморезы, другое) фиксировались на металлический каркас именно в местах полостей самого соединительного профиля, а не на поверхности сплошного листа;

- кроме вышеописанных вспомогательных элементов крайне рекомендовано приобретение и термоизоляционных шайб – они являются одновременно и декоративными элементами, не портящими общий вид строения, и элементами крепления, и герметизирующими составляющими.

Кроме всего, сказанного ранее, стоит напомнить строителям-самоучкам, что ходить (прыгать-бегать) по поликарбонату, даже просто лежащему на полу не рекомендуется, иначе появятся трещины или незаметные повреждения материи, которые впоследствии дадут о себе знать.

Планируете возвести теплицу или какую-то другую конструкцию из поликарбоната? Тогда читайте в этой статье про соединительные профили для поликарбоната, вы почерпнете для себя много полезной информации.

Не знаете, какой цвета выбрать поликарбонат для своей постройки? Не отчаивайтесь, данная стать http://moypolikarbonat.ru/kakoy-tsvet-polikarbonata-vyibrat-dlya-teplitsyi-sovetyi-ot-opyitnyih-spetsialistov/ поможет вам определиться с цветом полимера.

Читайте также и другой интересный материал:

♦ Рубрика: О материале.

Поликарбонат крепление к металлу. Как правильно закрепить поликарбонат на металлическом каркасе. Расчет температурного расширения

Поликарбонат на сегодняшний день пользуется огромной популярностью, что легко объясняется характерными ему качествами. Материал легок и гибок, прозрачен, как стекло, и прочен, как металл. Кроме того поликарбонат способен выдерживать температуру от -45 до +120 0 С.

В связи с этим применение поликарбоната имеет достаточно широкий спектр. Он отлично подходит для изготовления арочных и купольных навесов, различных козырьков и лестничных ограждений, рекламных конструкций, теплиц и заборов.

Ориентировка панелей

Ребра жесткости листов поликарбоната распределяются по длине. Чтобы добиться максимальной прочности конструкции, необходимо правильно расположить полые каналы:

- Если панель устанавливается вертикально, то каналы располагаются по вертикали.

- В дугообразных конструкциях каналы должны быть параллельны линии изгиба.

- В конструкциях наклонного типа — по направлению ската.

При изготовлении внешних конструкций следует использовать поликарбонат, у которого с наружной стороны имеется защита от ультрафиолетовых лучей в виде пленки из специальных веществ. На ней производитель указывает всю необходимую информацию. Для правильного расположения листов поликарбоната пленку не снимают в процессе монтажа.

Угол наклона

Плоские крыши из поликарбоната должны иметь определенный угол наклона. Если длина конструкции не превышает 6 метров, то наклон может составлять 5 градусов. В противном случае угол наклона необходимо увеличить.

Допустимый изгиб арки из поликарбоната

С теоретической стороны радиус изгиба арочной конструкции может быть не более значения, которое составляет 150 толщин используемого материала.

Для каждого вида поликарбоната на защитной пленке производитель указывает соответствующие параметры. Поэтому лучше всего ориентироваться на эти данные.

Инструменты для резки поликарбоната

Резать поликарбонат лучше всего специальными инструментами:

- Панели толщиной не более 1 см режут строительным ножом. Однако при больших объемах работы таким инструментом лучше не пользоваться.

- Наиболее доступным инструментом является электролобзик.

- Если есть возможность приобрести высокоскоростную пилу с упором, то стоит обратить внимание на зубчики лезвия.

Они должны быть мелкими, не разведенными и иметь покрытие из твердого сплава.

Они должны быть мелкими, не разведенными и иметь покрытие из твердого сплава. - При резке поликарбоната ленточной пилой также необходимо знать соответствующие параметры. Допускается использовать ленту шириной не больше 2 см и толщиной не больше 1,5 мм. Зубья должны располагаться с шагом не более 3,5 мм, а скорость резки не должна превышать 1000 метров в минуту.

Перед выполнением резки лист поликарбоната следует хорошо зафиксировать, чтобы избежать образования вибрации. Стружку, которая образовалась в процессе резки, необходимо сразу удалить.

Правила сверления отверстий

В том случае, когда необходима повышенная прозрачность крепления, можно воспользоваться клеем на основе полиуретана. Однако перед его использованием склеиваемые поверхности обезжиривают изопропиловым спиртом.

Разновидности крепежа для крепления поликарбоната к металлу

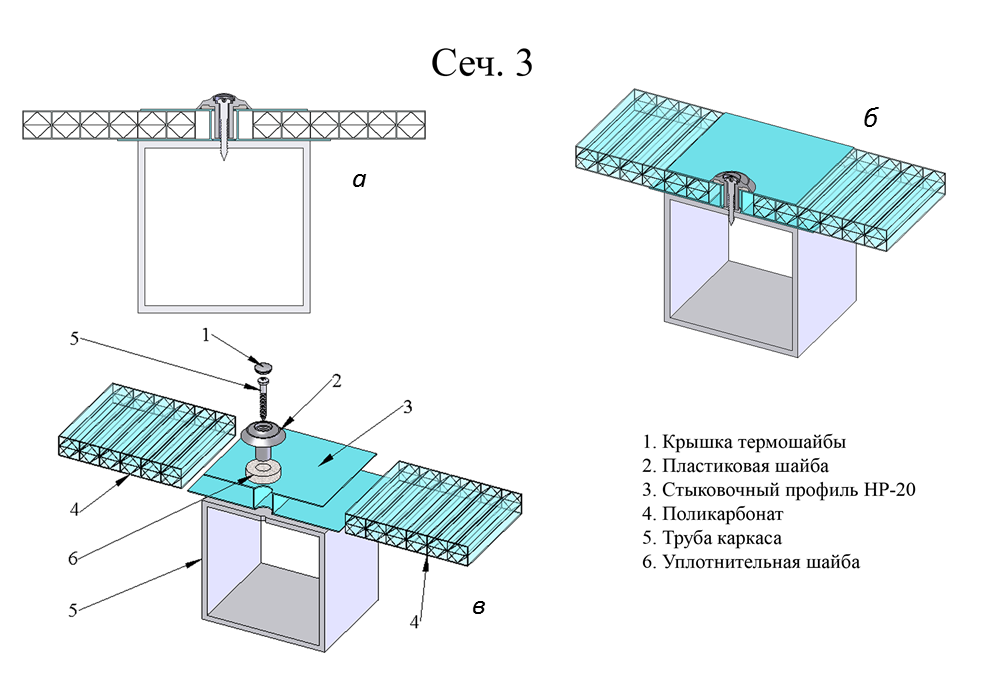

Точечный крепеж для поликарбоната к металлическому каркасу выполняется с помощью термошайб. Расстояние между крепежными элементами не должно превышать 30-40 см.

Расстояние между крепежными элементами не должно превышать 30-40 см.

Такой способ имеет один недостаток, внутри помещения внешний вид может быть не очень привлекательным. Это происходит по причине несоответствия соединительных профилей и каркаса.

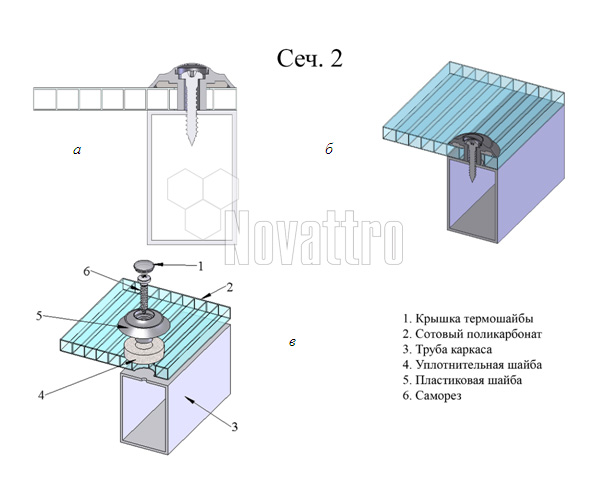

Профильное крепление подразумевает фиксацию на металлическом каркасе алюминиевых или поликарбонатных соединительных профилей, в которые в последствие вставляют панели. В этом случае необходимо знать, как крепится поликарбонат к металлу.

Недостатком этого способа можно назвать выход панели из пазов при повышенной нагрузке на поверхность из поликарбоната.

Смешанное крепление поликарбоната предполагает использование обоих вариантов с целью компенсации их недостатков.

Материалы для крепления панелей

Для решения задачи, как прикрепить поликарбонат к металлу, нужно использовать следующее:

- Разные виды профиля, включая торцевой, угловой, соединительный, пристенный и коньковый.

- Крепежные элементы в виде термошайб и мини-шайб.

- Разные виды заглушек.

- Клейкая лента для торцов, включая перфорированную ленту для нижних кромок.

- Уплотнители для профиля.

Виды профилей и их назначение

- С помощью торцевых профилей защищают кромки поликарбоната, причем короткая полочка всегда располагается снаружи.

- Соединительные профили могут быть разъемными универсальными или сплошными Н-образными. Они предназначены для соединения кромок панелей. Важно помнить, что на каркас могут крепиться только разъемные профили.

- Угловой профиль позволяет соединять элементы под прямым углом.

- Пристенный профиль дает возможность плотно примкнуть панель к стене. Может использоваться в качестве торцевого профиля.

- Коньковый профиль необходим для соединения панелей на коньке крыши при условии, что элементы соединяются под углом больше, чем 90 0 .

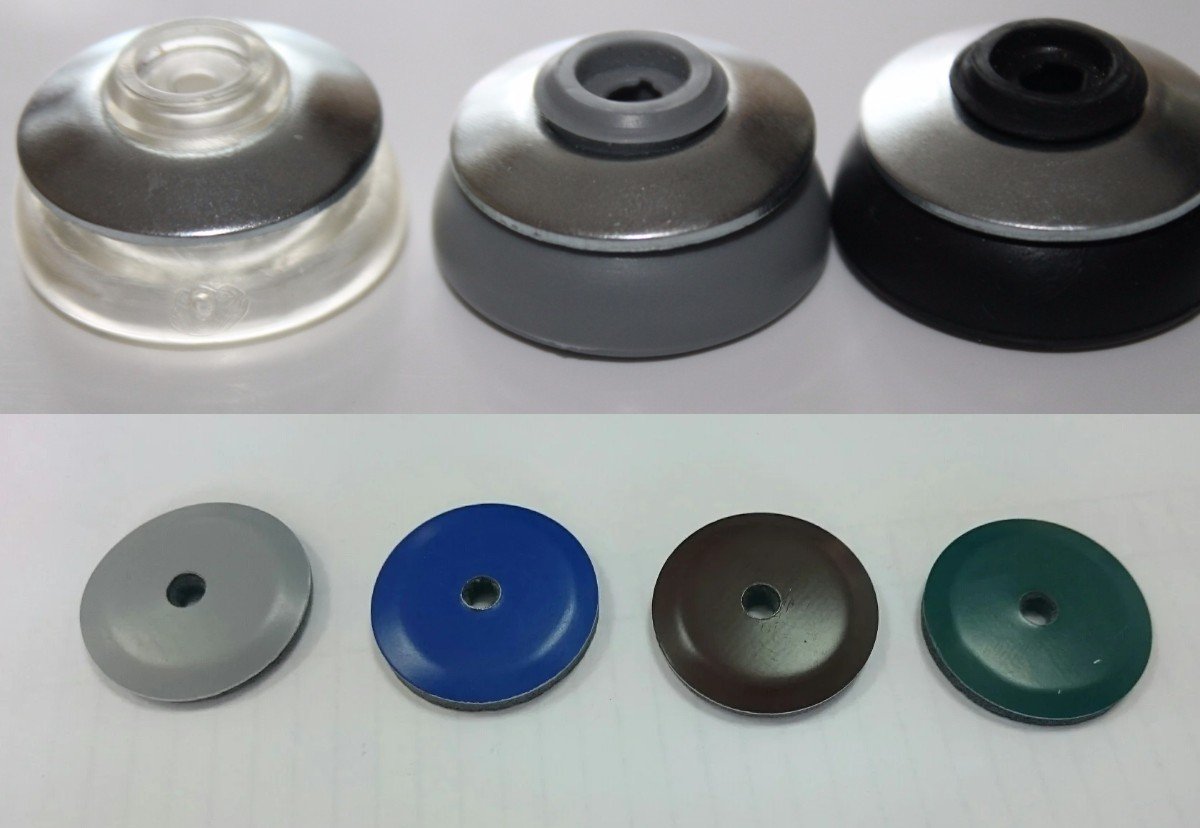

Разновидности термошайб

Крепление поликарбоната к металлу выполняется разными видами термошайб. Эти крепежные элементы могут различаться по следующим признакам:

Эти крепежные элементы могут различаться по следующим признакам:

- Конструктивные особенности позволяют выделить индивидуальные и универсальные термошайбы. В первом случае элемент имеет длину в соответствии с толщиной листа, что предотвращает пережим или деформацию поликарбоната. Второй вариант не имеет ножки, следовательно, может использоваться для материала любой толщины.

- В зависимости от материала изготовления крепеж может быть из нержавеющей стали (для покрытия больших участков), из поликарбоната (обеспечивают герметичность соединения без повреждения панели), полипропиленовые (для работ внутри помещения или в тени).

- Мини-шайбы применяются для панелей незначительной толщины.

Заглушки

Чтобы придать конструкции привлекательность, а торцы профилей защитить от попадания воды, пыли и насекомых, необходимо использовать заглушки.

Как правильно крепить панели на навесе

Под воздействием высокой температуры может наблюдаться некоторое изменение поликарбоната, следовательно, необходимо соблюдать определенные правила монтажа:

- Обязательное наличие зазоров.

- Увеличенные отверстия для крепежа.

- Использование термошайб.

- Применение специальных видов профиля.

Чтобы выполнить качественный монтаж панели, необходимо позаботиться о правильном хранении приобретенного материала:

- Укладывать листы следует на ровную поверхность вверх защитной пленкой.

- Высота стопки не должна превышать 2,5 метров.

- Хранить материал следует в сухом проветриваемом помещении вдали от обогревательных приборов.

- Не рекомендуется накрывать материал полиэтиленом.

Кроме того следует помнить, что защитное покрытие снимается с панели только по окончании монтажных работ.

Качество работы во многом зависит от совместимости используемых материалов. Поэтому не допускается использовать с поликарбонатом полиуретан, ПВХ, герметик на основе амина и акрила.

Составляя проект каркаса, следует учитывать различные виды нагрузки, температурное воздействие, размеры используемого материала, допустимый радиус изгиба, направление сточных вод. Очень важно знать, через какое расстояние крепить поликарбонат.

Очень важно знать, через какое расстояние крепить поликарбонат.

Оптимальная температура для работы с поликарбонатом лежит в интервале от +10 до +20 0 С.

При необходимости передвижения по поверхности материала следует использовать опоры, длина которых составляет около 3 метров, а ширина — 0,4 метра. Лучше всего покрыть их мягкой тканью.

Если требуется удалить остатки клея после снятия защитной пленки, то можно воспользоваться нейтральным моющим средством. После очистки можно протереть поверхность мягкой тканью.

Монолитным поликарбонатом называют специальные прозрачные и гибкие листы, которые применяются для больших тепличных помещений. Особо большую популярность эти листы приобрели из-за своей надежности и долговечности. Однако немногие знают то, как правильно их нужно крепить к каркасу теплицы.

Как известно, сегодня в производство выпускается множество различных каркасов. Они могут быть из самых разных материалов: деревянные, металлические, пластиковые. Соответственно, и крепить поликарбонат к ним можно по-разному. Как крепить поликарбонат к металлическому каркасу теплицы?

Соответственно, и крепить поликарбонат к ним можно по-разному. Как крепить поликарбонат к металлическому каркасу теплицы?

Есть два основных способа такого крепления материала. При помощи специально предназначенного соединительного профиля или с применением термошайб. Оба способа вполне доступны и надежны. Разница только в особенностях самой крепежной конструкции и в процессе крепления.

Как крепить к металлу поликарбонат соединительным профилем

Вернуться к оглавлению

Характеристика соединений

Крепление монолитных поликарбонатных листов с помощью соединительного профиля представляет собой особый способ их стыковки на каркасе.

Этот способ довольно удобен. Так, при использовании разъемных соединений тепличные листы могут без особых усилий сгибаться в нужных местах. Но такая работа потребует от вас особой тщательности и аккуратности.

Прежде всего, необходимо приобрести профили. Они бывают двух видов: разъемные и неразъемные. Неразъемные профили дешевле, они продаются самых разных расцветок, поэтому вы сможете легко подобрать крепление под общий стиль теплицы, если для вас это имеет значение. Это идеальный вариант для маленьких площадей. Но все же с таким профилем будет достаточно тяжело работать, если у вас на теплице длина ската больше чем 3 метра. К тому же, при использовании неразъемного профиля монолитные листы будет не очень удобно сгибать там, где это потребуется. То есть вы рискуете повредить материал, что может за собой повлечь дополнительные затраты.

Неразъемные профили дешевле, они продаются самых разных расцветок, поэтому вы сможете легко подобрать крепление под общий стиль теплицы, если для вас это имеет значение. Это идеальный вариант для маленьких площадей. Но все же с таким профилем будет достаточно тяжело работать, если у вас на теплице длина ската больше чем 3 метра. К тому же, при использовании неразъемного профиля монолитные листы будет не очень удобно сгибать там, где это потребуется. То есть вы рискуете повредить материал, что может за собой повлечь дополнительные затраты.

Поэтому, если ваша теплица довольно большая или же имеет свою специфическую форму, желательно приобрести разъемные профили для крепления. Они состоят из крышки и основы (базы). Монтаж заключается в прикреплении основы на каркас в местах соединения листов. Этот вариант более дорогой, зато работать с таким материалом намного проще и легче. вы сможете с легкостью сгибать его и поворачивать, не боясь при этом, что он может повредиться. Такое тип крепления — идеальный вариант для теплиц с широкими крышами. Ведь здесь вероятность выскакивания с листа сводится практически к нулю.

Ведь здесь вероятность выскакивания с листа сводится практически к нулю.

Вернуться к оглавлению

Монтаж поликарбоната

Как проходит процесс монтажа листов? Для начала с помощью дрели или перфоратора нужно просверлить в креплении отверстия такие же, как и на каркасе (как правило, отверстия на каркасе предусмотрены заранее). Если соединение разъемное, то сверлить нужно на базе, но никак не на крышке. Затем профиль прикрепляется к продольной опоре тепличного каркаса. Удобнее всего делать это с помощью шуруповерта.

Проверяем крепление на надежность и переходим к следующему этапу. Он заключается в нанесении на основу крепления специального герметика, на который сразу же сажается лист. Герметик нужно наносить сразу по всем основам, куда данный лист будет прилегать, и делать это нужно максимально быстро, чтобы он не успел подсохнуть. Монтируя всю эту конструкцию, не забывайте и о том, что необходимо делать обязательный зазор около 4 мм. Уплотняем руками листы, после чего сверху можно установить крышку крепежного профиля, защелкнуть ее и зафиксировать резиновым молотком. Непозволительно применять обычный металлический или деревянный молоток! От этого теплица может очень повредиться.

Непозволительно применять обычный металлический или деревянный молоток! От этого теплица может очень повредиться.

Последний шаг — фиксация конструкции крепления теплицы путем закрытия соединений с металлическим каркасом специально предусмотренной для этого заглушкой. Аналогичным образом крепим монолитные тепличные листы по всему периметру теплицы.

Еще несколько лет назад полимерный пластик считался, чуть ли не диковинкой, а сегодня этот материал, который широко используется в повседневной жизни, рекламной сфере, разных промышленных отраслях и в строительстве. Незаменим поликарбонат и в индивидуальном строительстве, а особенно — в гражданском и промышленном. Для строительной сферы поликарбонат выпускается двух типов — сотовый и литой. При этом, от того, насколько по правильной технологии было выполнено крепление поликарбоната, зависит прочность соединения, а значит — долговечность и надежность всей конструкции.

Способы фиксации монолитных полотен

Поскольку этот вид поликарбоната заменяет стекло в витринах, перегородках, окнах и других светопроницаемых ограждениях, то он и крепится с помощью таких же элементов, какими крепят стекло. Это могут быть держатели в разном исполнении, с помощью которых лист полимера фиксируют в нужном положении, или конструкция-рамка, в которую вставляют вырезанные элементы, а затем крепят. Есть сухой и влажный методы фиксации литого материала.

Это могут быть держатели в разном исполнении, с помощью которых лист полимера фиксируют в нужном положении, или конструкция-рамка, в которую вставляют вырезанные элементы, а затем крепят. Есть сухой и влажный методы фиксации литого материала.

Крепления монолитного поликарбоната к каркасу влажным методом выполняется следующим образом: на ту часть материала, которая будет соприкасаться с рамкой, и периметр рамки наносится замазка из полимера, совместимая и с полотном и с материалом рамы. После этого, на местах соединений производится обработка герметиком. Добиться полной герметизации можно, так же, применив специально для этого предназначенные профильные прокладки или же воспользовавшись полосками из резины.

Сухой способ подразумевает только механическое соединение. Это могут быть разного вида профили, либо другие элементы. Их тоже можно сочетать с уплотнителями и прокладками из резины. Для крепления листов поликарбоната таким способом используются разные виды резьбовых соединений. Сухой вид установки полотен является самым аккуратным и чистым, что иногда бывает очень важным.

Сухой вид установки полотен является самым аккуратным и чистым, что иногда бывает очень важным.

На заметку:

Независимо от способа установки литых полотен обязательно нужно учитывать факт теплового расширения и брать полотно, которое на пару миллиметров меньше, чем это необходимо.

Это поможет избежать в дальнейшем разрушения или деформации полотен полимерного пластика.

Используя литой полимер для строительства веранд, теплиц, оранжерей и других каркасных конструкций, можно долго не думать над тем, как закрепить поликарбонат, а прикрепить листы обычными крепежными элементами с использованием уплотнительных шайб из резины: главное — знать, правило — через какое расстояние делать отверстия. Запомнить шаг крепления несложно: заранее нужно заготовить отверстия через 45-50 см. Такого расстояния достаточно, чтобы надежно зафиксировать поликарбонатные панели. Выполнять отверстия в литых панелях желательно сверлами для дерева. Во время работы нужно контролировать зону сверления, чтобы не допустить ее нагревания. При установке листы должны прилегать к основе плотно, но слишком затягивать болты нежелательно, чтобы был возможен температурный люфт в готовой конструкции.

При установке листы должны прилегать к основе плотно, но слишком затягивать болты нежелательно, чтобы был возможен температурный люфт в готовой конструкции.

Способы крепления ячеистых полотен

Точечное соединение

Сегодня уже многим потребителям известно то, как крепить сотовый поликарбонат, шаг прогонов и схема размещения крепежных элементов. Поскольку точечное крепление — самый простой способ установить листы сотового вида, то он является и самым популярным. Для этого используются саморезы, которые укомплектованы термическими шайбами. Их использование позволяет получить надежное, герметичное соединение полотен, не допускает смятия листов, устраняет «мостики холода». Все это обеспечивает использование именно термошайб. Главное, выбрать элементы, ножка которых равна толщине используемого полотна. Если конструкция большая и листы используются большой длины, то по длинной их стороне необходимо выполнять овальные отверстия вдоль ребер жесткости.

Тех, кто строит или только планирует возвести на своем участке сооружения из полимерного пластика, обычно интересует: чем и через какое расстояние сверлить поликарбонат. Производители рекомендуют и опытные строители подтверждают, что лучше всего фиксировать листы через 35-40 см. Если установить чаще — стоимость сооружения значительно возрастет, если реже — это не гарантирует ни качество соединения, ни его надежность.

Производители рекомендуют и опытные строители подтверждают, что лучше всего фиксировать листы через 35-40 см. Если установить чаще — стоимость сооружения значительно возрастет, если реже — это не гарантирует ни качество соединения, ни его надежность.

Для выполнения отверстий на сотовых полотнах необходимо использовать острые стандартные сверла со следующими характеристиками:

- Угол сверления — 90-115.

- Угол заточки — 30.

- Скорость подачи — 0,3-0,5 мм/об.

- Скорость резания — 15-35 м/мин.

При этом, отверстия должны быть выполнены не ближе, чем на 4 см от края и ни в коем случае не припадать на ребра жесткости.

Соединение профилями

Крепить поликарбонат можно с помощьюспециальных профилей и уже знакомых термошайб и саморезов, тем более, что установить конструкцию таким образом можно даже к стене здания. Соединение для разных видов профиля отличаются. Так, если используется разъемная модель, то сначала на стропильную систему устанавливается ее базовый элемент, на поверхность которого наносится герметик, после чего с двух сторон ложатся полотна, зазор меж которыми может составлять до 4-5 см. Сверху укладывается крышка и обычной деревянной киянкой защелкивается. После этого осталось специальной заглушкой закрыть торцы.

Сверху укладывается крышка и обычной деревянной киянкой защелкивается. После этого осталось специальной заглушкой закрыть торцы.

Полезно знать:

Если используются профили неразъемного типа, сначала полотна соединяют меж собой, а затем монтируют их на готовый каркас.

При соединении профиль протягивают и одевают на поликарбонатное полотно.

Сварка

Можно ли крепить горизонтально листы, если предвидится сварка поликарбоната и нужны ли при этом шайбы? Это первый вопрос, интересующий всех, кто строит или планирует возвести на своем участке сооружения из полимерного пластика. Это зависит от выбора способа сваривания, который в свою очередь тоже зависит от величины изделия, назначения и формы деталей.

Соединение отдельных элементов с помощью сваривания горячим воздухом, когда используется сварочный пруток, предвидит сушку на протяжении 12-и часов тех участков, на которых будет производиться операция. Можно соединить детали и ультразвуковой сваркой, амплитуда которой должна быть от 25 до 40 мкм.

Многие не особо задумываются над тем, как сварить поликарбонат, а выполняют соединение узлов сваркой с горячей накладкой. Этот способ позволяет самым надежным образом соединить все детали. Выполняется соединение при температуре от 260 до 300 °C.

Видео про крепление к металлическому профилю

Поликарбонат – современный полимерный материал, который относится к классу термопластиков, обладающий легким весом, механической прочностью, низкой теплопроводностью, и высокой светопроницаемостью. Он широко используется в строительстве в качестве более практичной и долговечной альтернативы силикатного стекла. С помощью монолитного поликарбоната выполняют вертикальное остекление в государственных учреждениях, детских и медицинских заведениях, а сотовый материал подходит для сооружения теплиц, оранжерей и других арочных конструкций. В этой статье мы расскажем, как крепить поликарбонат и правильно соединить листы между собой, чтобы не повредить его и обеспечить надежную фиксацию.

Монолитный поликарбонат – термопластичный поликарбонатный пластик, визуально напоминающий силикатное стекло.

Он обладает светопроницаемостью до 92%, а также высокой ударостойкостью и прочностью. В строительстве монолитный поликарбонат применяют для организации вертикального остекления, в том числе декоративного, для сооружения витрин, прозрачных перегородок. Чтобы закрепить этот материал, используют различные рамы и держатели из пластика, металла или дерева. Правильно зафиксировать монолитный поликарбонат в раме можно 2 способами:

- «Влажный» способ. Технология крепления поликарбонатного пластика «влажным» способом заключается в нанесении по внутреннему периметру рамы полимерной замазки, подходящей по составу, перед установкой листа. После вставки поликарбоната в держатель, стык обрабатывается герметиком на силиконовой основе.

- «Сухой» способ. «Сухая» технология крепления не предполагает использования замазки, в ней фиксация поликарбоната и соединение листов между собой происходит с помощью специальных профилей и резиновых уплотнителей.

В качестве крепежных элементов используются саморезы, болты и гайки. Этот вариант крепления считается предпочтительным, так как он более аккуратный и чистый.

В качестве крепежных элементов используются саморезы, болты и гайки. Этот вариант крепления считается предпочтительным, так как он более аккуратный и чистый.

Важно! При изготовлении из монолитного поликарбоната конструкций (в качестве крыши беседки, крыльца или навеса) крепление листов осуществляется на металлический или деревянный каркас с помощью специальных профилей и резьбовых элементов, расстояние между которыми не должно превышать 50 см.

Методика фиксации сотового пластика

Сотовый поликарбонат отличается от монолитного структурой материала, которая состоит из полых ячеек, заполненных воздухом, образованных внутренними ребрами жесткости.

Светопрозрачность этого материала обычно не больше 84%, зато он обладает высокой прочностью, но низкой теплопроводностью, поэтому широко используется для сооружения теплиц, оранжерей, зимних садов. Сотовый пластик хорошо гнется, поэтому подходит для строительства арочных конструкций. Крепление листов этого типа происходит следующим образом:

- Перед тем, как крепить поликарбонат, сооружают каркас конструкции из металла или дерева.

Чтобы увеличить срок службы деревянных элементов, их покрывают антисептиком или лаком.

Чтобы увеличить срок службы деревянных элементов, их покрывают антисептиком или лаком. - Перед установкой первого листа пластика на каркас устанавливают стартовый профиль, в который заправляется край поликарбоната.

- Крепление листов к профилю осуществляется точечным методом с помощью специальных саморезов с термошайбами, снабженными уплотнителем, который защищает отверстие от проникновения влаги, холодного воздуха.

- Чтобы правильно соединить между собой листы поликарбоната, используется соединительный профиль, обеспечивающий герметичную стыковку материала. Он бывает разъемный и неразъемный. Разъемный профиль-соединитель состоит из базы, которая устанавливается на каркас с помощью саморезов с шагом 30 см, и крышки, защелкивающейся после монтажа листов.

- На торцы сотового поликарбоната надевают заглушки, защищающие ячейки от затекания воды, конденсата или проникновения грязи.

Обратите внимание! Если соединить листы материала между собой без соединительного профиля, в месте стыка образуются зазоры, приводящие к просачиванию влаги и протечкам, что крайне негативно сказывается на состоянии каркаса конструкции.

Особенности монтажа

Поликарбонат – надежный, износостойкий и долговечный материал, из которого можно создать достаточно много видов конструкций. Однако, чтобы не испортить пластиковые панели, необходимо учитывать их особенности.

Опытные мастера советуют принимать во внимание во время крепления поликарбоната, следующие нюансы:

- Поликарбонатный пластик подвержен термическому расширению, поэтому он крепится к каркасу с учетом изменения размеров при повышении температуры.

- Отверстия для крепежных элементов выполняют предварительно с помощью дрели и сверла, диаметр которого на пару мм больше диаметра самореза или болта.

- Чтобы не помять лист или не деформировать ячейки саморезы и болты закручивают не до конца, оставляя зазор 2-3 мм.

- Под воздействием ультрафиолета сотовый поликарбонат разрушается, поэтому он монтируется вверх той стороной, которая покрыта пленкой, блокирующей солнечные лучи.

- Правильно изготовлять отверстия в сотовом поликарбонате между перегородками, чтобы не испортить лист.

- Саморезы для крепления поликарбонатных листов выбирают так, чтобы длина крепежного элемента соответствовала толщине материала.

Решая, как стыковать поликарбонат между собой, учитывайте, что если установка выполняется вертикально, то ребра жесткости листов также должны располагаться вертикально. Если монтируется скатная конструкция, то они размещаются вдоль ската, в арочных конструкция, ребра жесткости должны идти по дуге.

Видео-инструкция

Еще несколько лет назад полимерный пластик считался, чуть ли не диковинкой, а сегодня этот материал, который широко используется в повседневной жизни, рекламной сфере, разных промышленных отраслях и в строительстве. Незаменим поликарбонат и в индивидуальном строительстве, а особенно — в гражданском и промышленном. Для строительной сферы поликарбонат выпускается двух типов — сотовый и литой. При этом, от того, насколько по правильной технологии было выполнено крепление поликарбоната, зависит прочность соединения, а значит — долговечность и надежность всей конструкции.

Способы фиксации монолитных полотен

Поскольку этот вид поликарбоната заменяет стекло в витринах, перегородках, окнах и других светопроницаемых ограждениях, то он и крепится с помощью таких же элементов, какими крепят стекло. Это могут быть держатели в разном исполнении, с помощью которых лист полимера фиксируют в нужном положении, или конструкция-рамка, в которую вставляют вырезанные элементы, а затем крепят. Есть сухой и влажный методы фиксации литого материала.

Крепления монолитного поликарбоната к каркасу влажным методом выполняется следующим образом: на ту часть материала, которая будет соприкасаться с рамкой, и периметр рамки наносится замазка из полимера, совместимая и с полотном и с материалом рамы. После этого, на местах соединений производится обработка герметиком. Добиться полной герметизации можно, так же, применив специально для этого предназначенные профильные прокладки или же воспользовавшись полосками из резины.

Сухой способ подразумевает только механическое соединение. Это могут быть разного вида профили, либо другие элементы. Их тоже можно сочетать с уплотнителями и прокладками из резины. Для крепления листов поликарбоната таким способом используются разные виды резьбовых соединений. Сухой вид установки полотен является самым аккуратным и чистым, что иногда бывает очень важным.

Это могут быть разного вида профили, либо другие элементы. Их тоже можно сочетать с уплотнителями и прокладками из резины. Для крепления листов поликарбоната таким способом используются разные виды резьбовых соединений. Сухой вид установки полотен является самым аккуратным и чистым, что иногда бывает очень важным.

На заметку:

Независимо от способа установки литых полотен обязательно нужно учитывать факт теплового расширения и брать полотно, которое на пару миллиметров меньше, чем это необходимо.

Это поможет избежать в дальнейшем разрушения или деформации полотен полимерного пластика.

Используя литой полимер для строительства веранд, теплиц, оранжерей и других каркасных конструкций, можно долго не думать над тем, как закрепить поликарбонат, а прикрепить листы обычными крепежными элементами с использованием уплотнительных шайб из резины: главное — знать, правило — через какое расстояние делать отверстия. Запомнить шаг крепления несложно: заранее нужно заготовить отверстия через 45-50 см. Такого расстояния достаточно, чтобы надежно зафиксировать поликарбонатные панели. Выполнять отверстия в литых панелях желательно сверлами для дерева. Во время работы нужно контролировать зону сверления, чтобы не допустить ее нагревания. При установке листы должны прилегать к основе плотно, но слишком затягивать болты нежелательно, чтобы был возможен температурный люфт в готовой конструкции.

Такого расстояния достаточно, чтобы надежно зафиксировать поликарбонатные панели. Выполнять отверстия в литых панелях желательно сверлами для дерева. Во время работы нужно контролировать зону сверления, чтобы не допустить ее нагревания. При установке листы должны прилегать к основе плотно, но слишком затягивать болты нежелательно, чтобы был возможен температурный люфт в готовой конструкции.

Способы крепления ячеистых полотен

Точечное соединение

Сегодня уже многим потребителям известно то, как крепить сотовый поликарбонат, шаг прогонов и схема размещения крепежных элементов. Поскольку точечное крепление — самый простой способ установить листы сотового вида, то он является и самым популярным. Для этого используются саморезы, которые укомплектованы термическими шайбами. Их использование позволяет получить надежное, герметичное соединение полотен, не допускает смятия листов, устраняет «мостики холода». Все это обеспечивает использование именно термошайб. Главное, выбрать элементы, ножка которых равна толщине используемого полотна. Если конструкция большая и листы используются большой длины, то по длинной их стороне необходимо выполнять овальные отверстия вдоль ребер жесткости.

Если конструкция большая и листы используются большой длины, то по длинной их стороне необходимо выполнять овальные отверстия вдоль ребер жесткости.

Тех, кто строит или только планирует возвести на своем участке сооружения из полимерного пластика, обычно интересует: чем и через какое расстояние сверлить поликарбонат. Производители рекомендуют и опытные строители подтверждают, что лучше всего фиксировать листы через 35-40 см. Если установить чаще — стоимость сооружения значительно возрастет, если реже — это не гарантирует ни качество соединения, ни его надежность.

Для выполнения отверстий на сотовых полотнах необходимо использовать острые стандартные сверла со следующими характеристиками:

- Угол сверления — 90-115.

- Угол заточки — 30.

- Скорость подачи — 0,3-0,5 мм/об.

- Скорость резания — 15-35 м/мин.

При этом, отверстия должны быть выполнены не ближе, чем на 4 см от края и ни в коем случае не припадать на ребра жесткости.

Соединение профилями

Крепить поликарбонат можно с помощьюспециальных профилей и уже знакомых термошайб и саморезов, тем более, что установить конструкцию таким образом можно даже к стене здания. Соединение для разных видов профиля отличаются. Так, если используется разъемная модель, то сначала на стропильную систему устанавливается ее базовый элемент, на поверхность которого наносится герметик, после чего с двух сторон ложатся полотна, зазор меж которыми может составлять до 4-5 см. Сверху укладывается крышка и обычной деревянной киянкой защелкивается. После этого осталось специальной заглушкой закрыть торцы.

Соединение для разных видов профиля отличаются. Так, если используется разъемная модель, то сначала на стропильную систему устанавливается ее базовый элемент, на поверхность которого наносится герметик, после чего с двух сторон ложатся полотна, зазор меж которыми может составлять до 4-5 см. Сверху укладывается крышка и обычной деревянной киянкой защелкивается. После этого осталось специальной заглушкой закрыть торцы.

Полезно знать:

Если используются профили неразъемного типа, сначала полотна соединяют меж собой, а затем монтируют их на готовый каркас.

При соединении профиль протягивают и одевают на поликарбонатное полотно.

Можно ли крепить горизонтально листы, если предвидится сварка поликарбоната и нужны ли при этом шайбы? Это первый вопрос, интересующий всех, кто строит или планирует возвести на своем участке сооружения из полимерного пластика. Это зависит от выбора способа сваривания, который в свою очередь тоже зависит от величины изделия, назначения и формы деталей.

Соединение отдельных элементов с помощью сваривания горячим воздухом, когда используется сварочный пруток, предвидит сушку на протяжении 12-и часов тех участков, на которых будет производиться операция. Можно соединить детали и ультразвуковой сваркой, амплитуда которой должна быть от 25 до 40 мкм.

Многие не особо задумываются над тем, как сварить поликарбонат, а выполняют соединение узлов сваркой с горячей накладкой. Этот способ позволяет самым надежным образом соединить все детали. Выполняется соединение при температуре от 260 до 300 °C.

Крепление поликарбоната

Крепление поликарбоната выполняется следующим образом… Крепить сотовый поликарбонат можно с помощью таких же элементов, какими…

Как правильно крепить поликарбонат

- Крепление монолитного поликарбоната

- Монтаж сотового поликарбоната

- Крепление панелей

- Неразъемные профили

- Разъемные профили

- Общие рекомендации

Сегодня поликарбонат становится все более и более популярным в таких отраслях, как строительство, реклама, машиностроение. Разнообразие цветов, крепость, гибкость и легкий монтаж материала привлекают многих людей. Существует два типа данного материала: монолитный и сотовый поликарбонат. Крепление сотового поликарбоната немного отличается от крепления монолитного.

Разнообразие цветов, крепость, гибкость и легкий монтаж материала привлекают многих людей. Существует два типа данного материала: монолитный и сотовый поликарбонат. Крепление сотового поликарбоната немного отличается от крепления монолитного.

Схема установки герметизирующей ленты на конце панели.

Зачастую хозяева частных домов не желают привлекать сторонние организации и хотят выполнить все работы по монтажу своими руками. В этом случае неизбежно возникает вопрос: как крепить поликарбонат? Далее будут рассмотрены нюансы и правила монтажа каждого типа.

Крепление монолитного поликарбоната

Для работ понадобится следующий инвентарь:

- рулетка;

- строительный уровень;

- электрический лобзик или циркулярная пила;

- дрель;

- сверла;

- шуруповерт;

- листы поликарбоната;

- саморезы;

- прокладки;

- термошайбы;

- силиконовый герметик.

Так как правильно крепить поликарбонат?

На подготовленную раму наклонной или скатной конструкции монтаж поликарбоната можно осуществить «сухим» или «влажным» способом.

«Влажное» крепление осуществляют при помощи полимерной замазки, которая распределяется по периметру рамы. Затем на нее укладывают лист поликарбоната, оставляя зазоры (примерно 2 мм) для температурных перепадов, и сильно прижимают к основе, убирая всю лишнюю замазку. Взамен полимерной замазки можно использовать резиновые полосы (прокладки).

Схема забора из монолитного поликарбоната.

Закрепление листов производится по углам либо по наиболее длинным сторонам. Периферийная часть (стыки) обрабатывается силиконовым герметиком. Чтобы придать конструкции более законченный вид, силикон можно закрыть деревянными планками или пластиковыми уголками. Такой способ крепления используют для деревянных или металлических каркасов.

В случае крепления монолитного поликарбоната на стальные сверхмощные рамы для герметизации внутри и снаружи сначала укладывают уплотнитель из резины, а затем наносят слой герметика.

Более широко распространен «сухой» способ установки. Он выглядит значительно аккуратнее и чище. Его применяют на больших площадях покрытия. При этом используют профили, уплотнители и крышки, имеющие резиновые прокладки, и не применяют клеящие материалы. Все соединения выполняются с помощью болтов, гаек и шурупов.

Он выглядит значительно аккуратнее и чище. Его применяют на больших площадях покрытия. При этом используют профили, уплотнители и крышки, имеющие резиновые прокладки, и не применяют клеящие материалы. Все соединения выполняются с помощью болтов, гаек и шурупов.

Такой способ крепления практикуется в случае монтажа перегородок, звукоизоляционных барьеров или световых шлюзов. Система устраивается таким образом, чтобы влага, попадая на верхний слой защиты, не доходила до внутренней прокладки и стекала по каналам дренажа.

При проектировании необходимо уделить особое внимание соотношению сторон конструкции. Самым лучшим вариантом для остекления является квадрат. Если форма прямоугольная, то при увеличении размеров параллельных сторон прочность листа уменьшается, причем оказываемая на него нагрузка растет прямо пропорционально увеличению длины.

Поликарбонат монолитного типа обладает высоким коэффициентом теплового расширения, вследствие этого необходимо оставлять большие зазоры, которые будут исключать прогибы и перекосы листа.

Схема устройства сотового поликарбоната.

Поликарбонат отличается от стекла тем, что сильно прогибается. Но при остеклении это не скажется. Все прогибы исчезнут после устранения нагрузок. Для гибкого пластика необходима глубокая посадка и увеличенные пазы. Это поможет надежно посадить поликарбонат и избежать выпадений листа при сильных прогибах.

Монтаж сотового поликарбоната

Сотовый поликарбонат используется для сооружения скатных или арочных кровель, имеющих уклон 25-30% (не менее 11%).

Данный материал легко поддается сверлению и резке. Сотовый поликарбонат, имеющий толщину 0,4-1,0 см, можно разрезать даже ножом. Но для прямого гладкого среза лучше использовать циркулярную пилу или лобзик.

При креплении сотового поликарбоната на крышу для сверления используют обычные сверла. Отверстия сверлят между ребрами на расстоянии не меньше чем 4 см от края. Чтобы исключить вибрацию, листы при резке необходимо придерживать. После резки из полостей панели удаляется вся стружка и мусор.

Торцы герметизируются профилями из алюминия или поликарбоната, аналогичного по цвету. Такие профили отличаются своей долговечностью и прочностью. Они плотно фиксируются по краям и не требуют дополнительного крепления. В случае если профиль без перфорации, в нем высверливаются отверстия для слива конденсируемой влаги.

Верхние торцы сотового поликарбоната, установленного вертикально или наклонно, герметизируются алюминиевой лентой, а нижние закрываются перфорированной лентой, которая предотвращает проникновение пыли и обеспечивает вывод конденсата.

У арочной конструкции оба торца закрываются перфолентой. Оставляя торец в открытом состоянии, уменьшается его долговечность и прозрачность.

Схема монтажа сотового поликарбоната.

Заклеивать торцы листа скотчем и герметично закрывать нижние края категорически запрещается!

В листе сотового поликарбоната ребра жесткости располагаются по длине панели, поэтому конструкцию строят так, чтобы конденсируемая внутри влага стекала по каналам, выводясь наружу:

- если установка вертикальная, то ребра жесткости должны идти вертикально;

- если скатная — по наклону;

- в конструкции в виде арки ребра располагают по дуге.

Допустимое значение радиуса изгиба должно быть указано в прилагаемой производителем инструкции.

Крепление панелей

Сотовый поликарбонат закрепляется к каркасу точечно при помощи саморезов и термошайб.

Термошайба представляет собой уплотнительную шайбу из пластика на ножке с соответствующей толщине панели высотой и крышкой на защелке. Ею обеспечивается надежность и герметичность крепления панели. Прилегающая к каркасу ножка термошайбы препятствует смятию панели. Отверстие для нее должно быть немного шире для защиты от термических расширений. Расстояния между креплениями — 0,30-0,40 м.

Чтобы предотвратить деформацию листа, закреплять панели жестко или перетягивать саморезы запрещается!

Для установки сотового поликарбоната своими руками пользуются разъемными или неразъемными, цветными или прозрачными поликарбонатными профилями.

Неразъемные профили

Панели вставляются в специальный паз в профиле, который должен соответствовать толщине листа. Профиль крепится на опору с помощью саморезов и термошайб.

Профиль крепится на опору с помощью саморезов и термошайб.

Разъемные профили

Схема крепления неразъемного профиля.

Разъемный профиль представляет из себя «базу» и верхнюю защелкивающуюся крышку. Чтобы смонтировать разъемный профиль, в «базе» сверлятся отверстия немного большего размера, чем диаметр самореза с шагом 0,30 м. Затем профиль крепится на опору каркаса. На «базу» наносится герметик, укладываются листы, учитывая термический зазор до 5 см, поверх кладется крышка профиля и защелкивается с помощью киянки из дерева. Торцы закрываются при помощи специальной заглушки.

Для крепления сотового поликарбоната под прямым углом следует применять угловые профили. Они будут отлично удерживать панель и скроют изъяны углового соединения. При примыкании листа к стене используют пристенный профиль. Для конька крыши приобретают коньковый профиль с захватом до 4 см. Он крепко соединит листы при любых термических расширениях.

Монтируя поликарбонатные панели, следует обязательно учитывать термическое расширение. Светлые или прозрачные листы нагреваются меньше, чем цветные, на 15%!

Светлые или прозрачные листы нагреваются меньше, чем цветные, на 15%!

- Поверхность сотового поликарбоната является очень чувствительной к воздействиям механического типа. Поэтому не нужно удалять защитную с листа пленку при креплении.

- Чересчур зажимать поликарбонат нельзя.

- Небольшие отверстия, высверленные в профилях снизу, способствуют естественной циркуляции воздуха. В большинстве случаев этого будет достаточно для предотвращения конденсации пара в каналах. Торец сверху должен закрываться герметично.

- Перед установкой материал необходимо выдержать на протяжении нескольких суток в сухой комнате. Затем торцы заклеиваются алюминиевой лентой. Если в панелях имеется влага, то ее можно удалить, продув соты сжатым воздухом.

- Нельзя укладывать поверх сотового поликарбоната паронепроницаемые материалы (к примеру, различные пленки). Выпаривающаяся влага будет образовывать тонкий водный слой между пленкой и поликарбонатом. Вследствие чего могут появиться пузыри, отслоиться пленка или почернеть металлизированный слой.

- Проектирование крыш из сотового поликарбоната должно учитывать наклон как минимум 5° (примерно 9 см на 1 пог. м) для обеспечения стока дождевых вод.

- Ходьба по панелям категорически запрещена. При необходимости применяют доски, которые должны опираться на несколько ребер панели.

- По мере возможности листы нужно хранить в изолированном от внешних природных факторов помещении. Интенсивное попадание солнечного света может привести к склеиванию поверхности листа с пленкой.

Сделав правильный расчет количества материалов на стадии проектирования и следуя вышеприведенным инструкциям, монтаж конструкции и крепление поликарбоната своими руками не вызовут никаких проблем.

Как крепить поликарбонат? Этот вопрос задают себе многие владельцы частных домов. Существуют «сухой» и «влажный» методы.

Как крепить поликарбонат

Резка панелей

Сотовый

поликарбонат

и поликарбонатные профили

легко режутся. Для наиболее качественной резки используйте высокоскоростные циркулярные пилы с упором, снабженные лезвием с мелкими неразведенными зубьями, армированными твердыми сплавами. При резке панели профили должны надежно поддерживаться во избежание вибрации. Возможно резание ленточной пилой.

При резке панели профили должны надежно поддерживаться во избежание вибрации. Возможно резание ленточной пилой.

После резки необходимо удалить стружку из внутренних полостей панели.

Сверление отверстий

Характеристики сверл:

Угол заточки – 30

Угол сверления – 90-118

Скорость резания – 10-40 м/мин.

Скорость подачи – 0,2-0,5 мм/об.

Герметизация торцов панели

Необходимо правильно закрыть торцы панелей. При вертикальном и наклонном положении панелей верхние торцы герметично закрывают сплошной алюминиевой самоклеящейся лентой, а нижние – перфорированной лентой, препятствующей проникновению пыли и обеспечивающей сток конденсата.

В арочных конструкциях необходимо оба торца закрыть перфорированной лентой:

Используйте аналогичные по цвету поликарбонатные профили

. Они эстетичны, удобны и надежны. Конструкция профиля предусматривает плотную фиксацию на торцах панели и не требует дополнительного крепления.

Для обеспечения стока конденсата просверлите в профиле несколько отверстий.

Нельзя оставлять торцы сотового поликарбоната открытыми.

Нельзя заклеивать торцы обычным скотчем.

Нельзя герметично закрывать нижние торцы панелей.

Ориентация панелей при проектировании и монтаже

Внутренние ребра жесткости расположены в сотовом поликарбонате

по длине (которая может быть 3, 6 или 12 м). панель в вашей конструкции должна быть ориентирована таким образом, чтобы образующийся внутри нее конденсат мог стекать по внутренним каналам панели и выводиться наружу.

При устройстве вертикального остекления ребра жесткости панелей должны располагаться вертикально, а в скатной конструкции – вдоль ската.

В арочной конструкции ребра жесткости должны идти по дуге.

Учтите эти условия монтажа при проектировании, расчете количества панелей, их раскрое и, конечно, при монтаже.

Для применения на улице используется сотовый поликарбонат с защитным УФ-стабилизирующим слоем, нанесенным на наружную поверхность листа. Защитная пленка с этой стороны листа имеет специальную маркировку. Чтобы не ошибиться, панели необходимо монтировать в пленке, а снять ее непосредственно после монтажа.

Защитная пленка с этой стороны листа имеет специальную маркировку. Чтобы не ошибиться, панели необходимо монтировать в пленке, а снять ее непосредственно после монтажа.

Нельзя изгибать панели по радиусу меньше, чем указанный производителем минимальный радиус изгиба для панели выбранной вами толщины и структуры.

Нельзя нарушать правила ориентации панелей.

Точечное крепление панелей

Для точечного крепления сотового поликарбоната

к каркасу используйте саморезы и специальные термошайбы.

Термошайба

состоит из собственно пластиковой шайбы с ножкой (ее высота соответствует толщине панели), уплотнительной шайбы и защелкивающейся крышки.

Термошайбы

обеспечат надежное и герметичное крепление панели, а также устранят «мостики холода», создающиеся саморезами. Кроме того, ножка термошайбы, упирающаяся в каркас конструкции, предотвратит смятие панели.

Для компенсации термического расширения отверстия в панели должны быть на 2-3 мм больше диаметра ножки термошайбы, а при большой протяженности панели – вытянутыми в длину.

Нельзя жестко крепить панели.

Нельзя использовать для крепления панелей гвозди, заклепки, неподходящие шайбы.

Нельзя перетягивать саморезы.

Соединение и крепление панелей

Для монтажа сотового поликарбоната

используются неразъемные или разъемные прозрачные и цветные поликарбонатные профили.

Монтаж с помощью неразъемных профилей.

Панели шириной 500-1050 мм вставляются в пазы профилей, соответствующих толщине сотового поликарбоната. Крепление профиля к продольным опорам каркаса осуществляется с помощью саморезов, снабженных термошайбами.

Разъемный поликарбонатный профиль

«Полискреп»

состоит из двух частей: нижней – «базы» и верхней – защелкивающейся крышки.

1. В «базе» просверлить отверстия с диаметром несколько больше диаметра самореза с шагом 300 мм.

2. Прикрепить саморезами «базу» к продольной опоре каркаса и с обеих сторон уложить панели, оставляя «термический зазор» 3-5 мм.

3. Защелкнуть «крышку» профиля по всей длине с помощью деревянной киянки.

Что необходимо учесть при проектировании каркаса конструкции под сотовый поликарбонат

При устройстве покрытия из сотового поликарбоната необходимо учесть:

- стандартные размеры панелей и их экономичный раскрой;

- воздействие ветровых и снеговых нагрузок;

- термическое расширение панелей;

- допустимые радиусы изгиба панелей для арочных конструкций;

- необходимость комплектации панелей монтажными элементами (соединительные и торцевые профили, самоклеящиеся ленты, саморезы, термошайбы).

Стандартная ширина панелей – 2100 мм. Длина панелей может быть 3000, 6000 или 12000 мм. Ребра жесткости расположены по длине панели. Края панелей по их длинной стороне должны располагаться на несущих опорах каркаса. Поэтому продольные опоры устанавливаются с шагом 1050 мм или 700 мм (+ зазор на расстояние между панелями). Для соединения панелей между собой с одновременным креплением их к продольным опорам каркаса необходимо использовать специальные соединительные профили. У поперечной обрешетке панели следует крепить саморезами, снабженными термошайбами.

В принципе, сожно монтировать панель целиком, но практика показывает, что гармоничнее и надежнее конструкции из панелей шириной 1050 и 700 мм. При их монтаже используется меньшее количество термошайб, а иногда можно и вовсе обойтись без точечного крепления.

Правильный выбор шага продольных опор и поперечной обрешетки – самое важное условие надежности конструкции из сотового поликарбоната.

Угловое соединение панелей

При необходимости сопряжения панелей сотового поликарбоната под прямым углом можно воспользоваться угловыми поликарбонатными профилями

.

Прозрачные, тонированные «бронза», «синий», «зеленый», «бирюза» и светорассеивающие «белый опал» – стандартная цветовая гамма поликарбонатных профилей

для монтажа сотового поликарбоната.

Угловые поликарбонатные профили

надежно удерживают панели и позволяют сделать угловое соединение незаметным.

Примыкание к стене

При примыкании панелей к стене используйте пристенный поликарбонатный профиль.

Сопряжение панелей в коньке

«Крылья» конькового поликарбонатного профиля имеют мощный захват – 40 мм – достаточный для надежного соединения панелей и их термического расширения.

При использовании других профилей убедитесь в том, что они отвечают данным условиям монтажа.

Нейтрализация термического расширения

При изменении температуры окружающее среды панели сотового поликарбоната подвержены температурной деформации. Рассчитать и учесть при проектировании и сборке конструкции степень изменения линейных размеров монтируемых панелей совсем несложно, но абсолютно необходимо, чтобы в смонтированном виде панели могли сжиматься-расширяться на требуемую им величину без нанесения какого-либо ущерба вашей конструкции.

Изменение длины (ширины) листа считается по формуле:

где L – длина (ширина) панели (м)

∆T – изменение температуры (°C)

0,065 мм/ °См – коэффициент линейного температурного расширения сотового поликарбоната.

Например, при сезонном изменении температур от -40 до +40°C каждый метр панели будет претерпевать изменение на ∆L = 1x80x0,065 = 5,2мм.

При этом следует учесть, что цветные панели нагреваются на 10-15°C больше, чем прозрачные и белые.

∆L для панелей «бронза» может достигать 6 мм на каждый метр их длины и ширины.

В районах с менее суровыми климатическими условиями изменение линейных размеров панелей будет, конечно, существенно ниже.

Необходимо оставлять термические зазоры при соединении и креплении панелей между собой в плоскости, а также в угловых и коньковых соединениях, используя для монтажа специальные соединительные, угловых и коньковые профили. При точечном креплении панелей к каркасу конструкции желательно использовать саморезы со специальными термошайбами, а отверстия в панелях необходимо делать несколько больше (см. «Точечное крепление панелей»).

Нельзя монтировать конструкции на улице без учета термической деформации панелей. Это может привести к их короблению летом и повреждению вплоть до разрыва зимой.

Как крепить поликарбонат

Внутренние ребра жесткости расположены в сотовом поликарбонате по длине (которая может быть 3, 6 или 12 м). панель в вашей конструкции должна быть ориентирована таким образом, чтобы образующийся внутри нее конденсат мог стекать по внутренним каналам панели и выводиться наружу.

Правильный крепеж поликарбоната к металлу – особенности крепления к металлическому каркасу

Поликарбонат на сегодняшний день пользуется огромной популярностью, что легко объясняется характерными ему качествами. Материал легок и гибок, прозрачен, как стекло, и прочен, как металл. Кроме того поликарбонат способен выдерживать температуру от -45 до +120 0 С.

В связи с этим применение поликарбоната имеет достаточно широкий спектр. Он отлично подходит для изготовления арочных и купольных навесов, различных козырьков и лестничных ограждений, рекламных конструкций, теплиц и заборов.

Ориентировка панелей

Ребра жесткости листов поликарбоната распределяются по длине. Чтобы добиться максимальной прочности конструкции, необходимо правильно расположить полые каналы:

- Если панель устанавливается вертикально, то каналы располагаются по вертикали.

- В дугообразных конструкциях каналы должны быть параллельны линии изгиба.

- В конструкциях наклонного типа – по направлению ската.

При изготовлении внешних конструкций следует использовать поликарбонат, у которого с наружной стороны имеется защита от ультрафиолетовых лучей в виде пленки из специальных веществ. На ней производитель указывает всю необходимую информацию. Для правильного расположения листов поликарбоната пленку не снимают в процессе монтажа.

Угол наклона

Плоские крыши из поликарбоната должны иметь определенный угол наклона. Если длина конструкции не превышает 6 метров, то наклон может составлять 5 градусов. В противном случае угол наклона необходимо увеличить.

Допустимый изгиб арки из поликарбоната

С теоретической стороны радиус изгиба арочной конструкции может быть не более значения, которое составляет 150 толщин используемого материала.

Для каждого вида поликарбоната на защитной пленке производитель указывает соответствующие параметры. Поэтому лучше всего ориентироваться на эти данные.

Инструменты для резки поликарбоната

Резать поликарбонат лучше всего специальными инструментами:

- Панели толщиной не более 1 см режут строительным ножом. Однако при больших объемах работы таким инструментом лучше не пользоваться.

- Наиболее доступным инструментом является электролобзик.

- Если есть возможность приобрести высокоскоростную пилу с упором, то стоит обратить внимание на зубчики лезвия. Они должны быть мелкими, не разведенными и иметь покрытие из твердого сплава.

- При резке поликарбоната ленточной пилой также необходимо знать соответствующие параметры. Допускается использовать ленту шириной не больше 2 см и толщиной не больше 1,5 мм. Зубья должны располагаться с шагом не более 3,5 мм, а скорость резки не должна превышать 1000 метров в минуту.

Перед выполнением резки лист поликарбоната следует хорошо зафиксировать, чтобы избежать образования вибрации. Стружку, которая образовалась в процессе резки, необходимо сразу удалить.

Правила сверления отверстий

Отверстия в поликарбонате следует сверлить между ребрами жесткости. Расстояние от кромки должно быть не меньше удвоенного диаметра сверла.

Условия сверления отверстий следующие:

- Заточка сверла должна иметь угол 30 0 .

- Сверлить отверстия необходимо строго под прямым углом со скоростью не более 40 м/мин.

- Диаметр отверстия нужно выбрать так, чтобы он превышал аналогичный параметр крепежного элемента на 3 мм.

- Работу следует периодически прерывать, чтобы удалить образующуюся стружку и охладить сверло.

Процесс герметизации торцов листа

На время хранения и транспортировки поликарбоната производитель защищает торцы листов временным скотчем, который обязательно удаляют перед началом герметизации.

Герметизация верхних кромок материала выполняется с помощью клейкой алюминиевой ленты, для герметизации нижних торцов используют перфорированную ленту. Если торцы не вставляются в паз или профиль, то их поверх ленты закрывают торцевым профилем. При этом в нижнем профиле обязательно делают отверстия на расстоянии 30 см друг от друга, через которые будет стекать конденсат.

Конструкции арочного типа предполагают герметизацию всех кромок по аналогии с нижним торцом.

Крепление сотового поликарбоната к металлическому каркасу

Крепеж поликарбонат к металлу необходимо выполнять элементами, которые имеют на конце бур из нержавеющей стали или оцинкованный наконечник. В обязательном порядке применяются уплотнительные резиновые шайбы или термошайбы.

При решении вопроса, на каком расстоянии крепить поликарбонат, стоит помнить, что крепежные элементы располагаются на расстоянии 40-60 см друг от друга. При этом вкручивать саморез нужно строго под прямым углом, не прилагая особых усилий в конце закручивания. Это поможет избежать деформации поверхности.

Правила крепления монолитного поликарбоната

Для решения вопроса, как правильно крепить поликарбонат к металлу, применяют несколько способов.

Крепление на раму

Можно выполнить крепление монолитного поликарбоната к металлическому каркасу в виде рамы. Главное условие – в раме необходимо сделать пазы глубиной до 2,5 см.

Для фиксации листа в раме можно воспользоваться одним из двух способов:

- При влажном способе края рамы и уплотнители обрабатывают полимерной замазкой или силиконовым герметиком. Такой вариант может использоваться на деревянных или металлических рамах.

- Сухой способ подразумевает применение крепежных элементов, таких как шурупы, болты, гайки, саморезы и пресс-шайбы. Этот вариант имеет одну особенность: обязательное наличие резиновых прокладок или пластиковых профилей, в которых отсутствуют пластификаторы. Не допускается приклеивание уплотнителя к листу поликарбоната. Крепежные элементы должны располагаться на расстоянии 0,5 метра друг от друга. Рекомендуемый отступ от кромки составляет не меньше 2 см. С помощью этого способа можно решить проблему, как закрепить поликарбонат на навесе.

Использование опоры или обрешетки для крепления панелей

Если материалом покрывается большая площадь, то для крепления монолитного поликарбоната можно использовать крепежные элементы, как в случае с рамой.

Конструкции небольшого размера покрываются поликарбонатом с применением полиамидного клея или двухстороннего скотча. Наружные работы можно выполнять силиконовым клеем, который более устойчив к различным атмосферным явлениям.

В том случае, когда необходима повышенная прозрачность крепления, можно воспользоваться клеем на основе полиуретана. Однако перед его использованием склеиваемые поверхности обезжиривают изопропиловым спиртом.

Разновидности крепежа для крепления поликарбоната к металлу

Точечный крепеж для поликарбоната к металлическому каркасу выполняется с помощью термошайб. Расстояние между крепежными элементами не должно превышать 30-40 см.

Такой способ имеет один недостаток, внутри помещения внешний вид может быть не очень привлекательным. Это происходит по причине несоответствия соединительных профилей и каркаса.

Профильное крепление подразумевает фиксацию на металлическом каркасе алюминиевых или поликарбонатных соединительных профилей, в которые в последствие вставляют панели. В этом случае необходимо знать, как крепится поликарбонат к металлу.

Недостатком этого способа можно назвать выход панели из пазов при повышенной нагрузке на поверхность из поликарбоната.

Смешанное крепление поликарбоната предполагает использование обоих вариантов с целью компенсации их недостатков.

Материалы для крепления панелей

Для решения задачи, как прикрепить поликарбонат к металлу, нужно использовать следующее:

- Разные виды профиля, включая торцевой, угловой, соединительный, пристенный и коньковый.

- Крепежные элементы в виде термошайб и мини-шайб.

- Разные виды заглушек.

- Клейкая лента для торцов, включая перфорированную ленту для нижних кромок.

- Уплотнители для профиля.

Виды профилей и их назначение

- С помощью торцевых профилей защищают кромки поликарбоната, причем короткая полочка всегда располагается снаружи.

- Соединительные профили могут быть разъемными универсальными или сплошными Н-образными. Они предназначены для соединения кромок панелей. Важно помнить, что на каркас могут крепиться только разъемные профили.

- Угловой профиль позволяет соединять элементы под прямым углом.

- Пристенный профиль дает возможность плотно примкнуть панель к стене. Может использоваться в качестве торцевого профиля.

- Коньковый профиль необходим для соединения панелей на коньке крыши при условии, что элементы соединяются под углом больше, чем 90 0 .

Разновидности термошайб

Крепление поликарбоната к металлу выполняется разными видами термошайб. Эти крепежные элементы могут различаться по следующим признакам:

- Конструктивные особенности позволяют выделить индивидуальные и универсальные термошайбы. В первом случае элемент имеет длину в соответствии с толщиной листа, что предотвращает пережим или деформацию поликарбоната. Второй вариант не имеет ножки, следовательно, может использоваться для материала любой толщины.

- В зависимости от материала изготовления крепеж может быть из нержавеющей стали (для покрытия больших участков), из поликарбоната (обеспечивают герметичность соединения без повреждения панели), полипропиленовые (для работ внутри помещения или в тени).

- Мини-шайбы применяются для панелей незначительной толщины.

Чтобы придать конструкции привлекательность, а торцы профилей защитить от попадания воды, пыли и насекомых, необходимо использовать заглушки.

Как правильно крепить панели на навесе

Под воздействием высокой температуры может наблюдаться некоторое изменение поликарбоната, следовательно, необходимо соблюдать определенные правила монтажа:

- Обязательное наличие зазоров.

- Увеличенные отверстия для крепежа.

- Использование термошайб.

- Применение специальных видов профиля.

Чтобы выполнить качественный монтаж панели, необходимо позаботиться о правильном хранении приобретенного материала:

- Укладывать листы следует на ровную поверхность вверх защитной пленкой.

- Высота стопки не должна превышать 2,5 метров.

- Хранить материал следует в сухом проветриваемом помещении вдали от обогревательных приборов.

- Не рекомендуется накрывать материал полиэтиленом.

Кроме того следует помнить, что защитное покрытие снимается с панели только по окончании монтажных работ.

Качество работы во многом зависит от совместимости используемых материалов. Поэтому не допускается использовать с поликарбонатом полиуретан, ПВХ, герметик на основе амина и акрила.

Составляя проект каркаса, следует учитывать различные виды нагрузки, температурное воздействие, размеры используемого материала, допустимый радиус изгиба, направление сточных вод. Очень важно знать, через какое расстояние крепить поликарбонат.

Оптимальная температура для работы с поликарбонатом лежит в интервале от +10 до +20 0 С.

При необходимости передвижения по поверхности материала следует использовать опоры, длина которых составляет около 3 метров, а ширина – 0,4 метра. Лучше всего покрыть их мягкой тканью.

Если требуется удалить остатки клея после снятия защитной пленки, то можно воспользоваться нейтральным моющим средством. После очистки можно протереть поверхность мягкой тканью.

Крепеж поликарбоната к металлу: как правильно крепить, как закрепить на навесе к металлическому каркасу, через какое расстояние, как крепится монолитный и сотовый поликарбонат

Крепеж поликарбоната к металлу: как правильно крепить, как закрепить на навесе к металлическому каркасу, через какое расстояние, как крепится монолитный и сотовый поликарбонат

Рекомендуем также

Подробная инструкция по монтажу сотового поликарбоната

Основные этапы

Монтаж листов поликарбоната различается в зависимости от типа конструкции, способов крепления, вида каркаса. Материал отлично поддается любому типу механического воздействия: резке, сверлению. Правильная установка подразумевает использование специальных комплектующих к числу которых относятся: поликарбонатные и алюминиевые профили, перфорированные и герметизированные ленты, термошайбы.

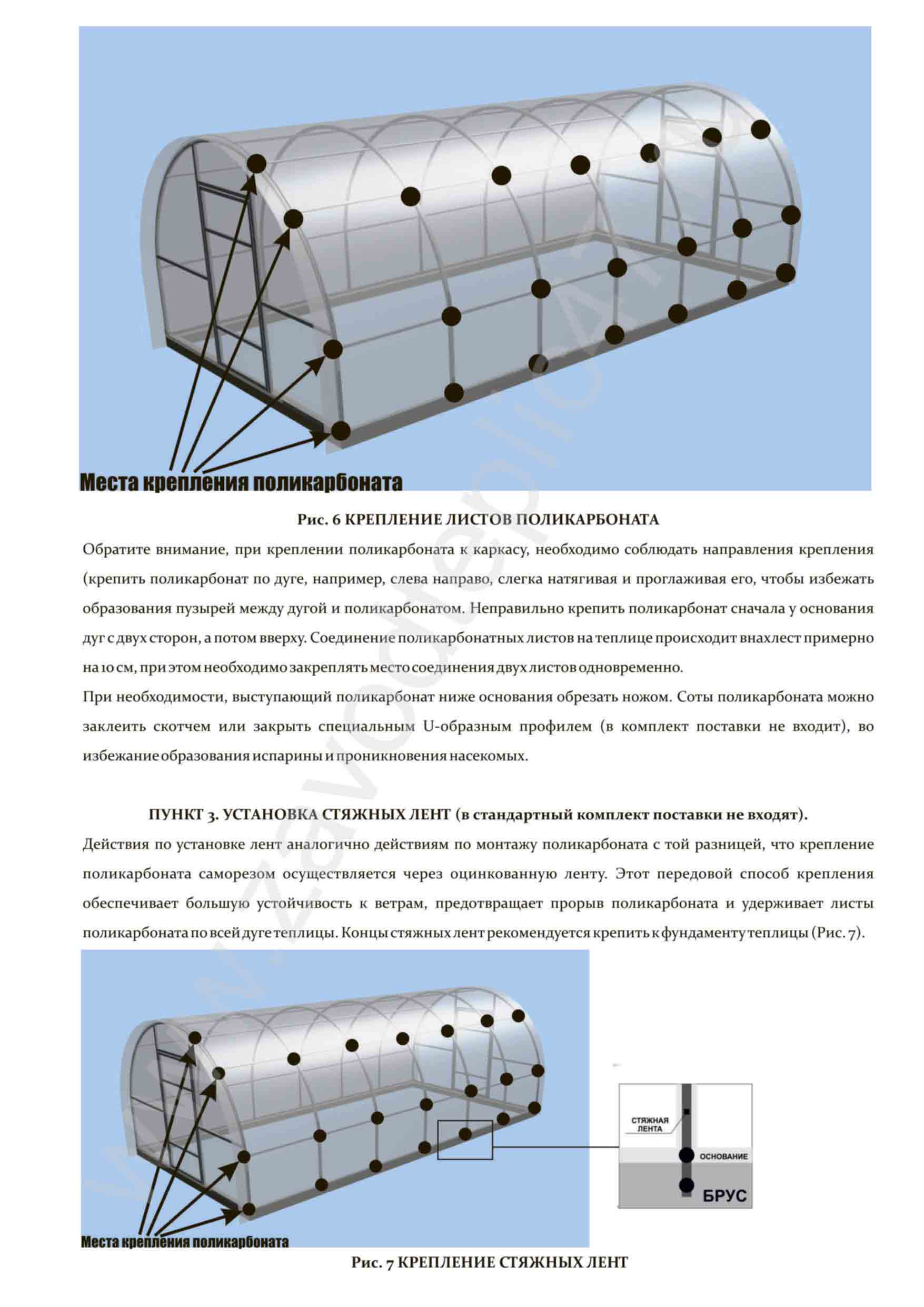

Монтаж методом точечных соединений

На металлические конструкции листы поликарбоната обычно крепят методом точечных соединений. Для этого используются саморезы для поликарбоната по металлу, которые вворачивают по всей длине вертикальных и горизонтальных элементов каркаса.

На этапе подготовки выполняют разметку точек крепления с шагом 25-70 см, в зависимости от нагрузок. Если речь идёт о том, как прикрутить поликарбонат на теплицу, стандартный шаг расположения точек крепления составляет 30-40 см. При необходимости в каркасе предварительно просверливают отверстия, чтобы упростить вворачивание крепежа.

Расположение крепёжных элементов Источник rusolymp.ru

Этапы работ:

- В листах поликарбоната, подрезанных в размер, в точках крепления просверливаются отверстия, диаметр которых должен соответствовать диаметру отверстия в термошайбе. Между метизом и краями отверстия должен иметься зазор на термическое расширение.

- Лист поликарбоната с защищёнными торами и снятой с краёв защитной плёнкой укладывают на каркас. Свес не должен составлять более 10 см.

- Стыковку листов производят на элементах каркаса. Если их ширина недостаточна, панели укладывают внахлёст и крепят саморезами большей длины.

- При установке крепёжных элементов саморез вворачивают таким образом, чтобы термошайба плотно прижимала панель к каркасу, и при этом в точке крепежа не образовалось вмятины.

- По окончании монтажа обшивки проверяют все точки крепления, при необходимости корректируют положение саморезов и защёлкивают крышки термошайб.

1.1. Подготовка к монтажу

Панели поликарбоната подходят для установки на вертикальные, горизонтальные и арочные конструкции. Первая задача – изучить технологию монтажа. После чего можно приступить к подготовке материала и инструментов для установки. Отдельное внимание рекомендуется уделить обработке торцов панелей.

На каждом листе панели есть специальная пленка, которая обозначает сторону со специальным слоем для защиты от ультрафиолетового излучения. При монтаже поликарбоната важно, чтобы данная сторона была направлена наружу. В ином случае, материал быстро придет в негодность. Удаление заводской пленки необходимо осуществлять в завершении монтажных работ.

Какой стороной крепить поликарбонат

У поликарбоната 2 стороны листа имеют разные свойства. С внешней стороны нанесен защитный слой который предотвращает воздействие ультрафиолета разрушающее поликарбонат. Внешняя сторона — это сторона с цветной пленкой. Ее следует располагать к солнцу.

Важно! Обе транспортировочных пленки (нижняя прозрачная и верхняя цветная) снимаются в процессе монтажа. UV-защита находится не на пленке, а в самом листе.

наверх

1.2. Инструменты для установки листов

Точный перечень инструментов и комплектующих зависит от каркаса, назначения конструкции и других факторов. Мы перечислим универсальный набор, который подойдет для любого типа крепления:

- Листы поликарбоната – определить количество материала позволит заранее разработанный проект, с его помощью удаться рассчитать общую площадь конструкции;

- Ножовка – подойдет для панелей толщиной до 10 мм, для более толстых рекомендуется использовать циркулярную пилу;

- Разъемные или неразъемные поликарбонатные или алюминиевые профили – их выбор напрямую зависит от назначения конструкции;

- В качестве дополнительных комплектующих могут понадобится коньковый, фигурный или угловой профили;

- Подготовьте шуруповерт, саморезы, оцинкованные гвозди, молоток;

- Для крепления листов к каркасу рекомендуется использовать болты с термошайбами;

- Возможно также использование специального атмосферостойкого клея для поликарбоната или его аналога с составом на основе силикона.

Виды саморезов

В качестве крепежа поликарбонатных листов используют крепёжный элемент, уплотнительную шайбу и прокладку

Саморез по ГОСТ– род метиза с резьбовой насечкой, шляпкой и заостренным кончиком. По виду крепеж делят на 2 группы: для металла и для дерева. Шаг резьбы на изделиях для дерева больше, поскольку для погружения в материал не нужно прилагать много усилий. Кончик более тупой. У саморезов для металла кончик острее, а шаг резьбы меньше. Это облегчает вкручивание в твердый плотный материал.

Шаг резьбы в какой-то мере определяет назначение крепежа. По этому параметру различают 3 вида.