Виды пиролизных печей, их принцип работы и устройство, преимущества и недостатки

Одним из вариантов экономии топлива является применение печей или котлов длительного горения. На одной заправке топливом они работают гораздо дольше других видов отопительных устройств. К печам длительного горения относятся пиролизные печи. Рассмотрим их принцип действия пиролизных печей, их устройство, а так же преимущества и недостатки использования этих агрегатов для обогрева помещения и устройство.

Что такое пиролиз

В основе действия таких печей лежит принцип пиролиза— термического разложения органических веществ (в нашем случае топлива) на твердые остатки и пиролизные газы при недостатке кислорода. После чего полученный пиролизный газ при высокой температуре смешивается с воздухом (кислородом), что способствует почти полному сгоранию топлива и самого газа.

Если на промежуточном этапе отделить твердые остатки, то получится готовое производство угля (кокса) — углевыжигательная печь. Но нам это не нужно, мы рассмотрим данный процесс с точки зрения обогрева помещений.

Но нам это не нужно, мы рассмотрим данный процесс с точки зрения обогрева помещений.

А основной обогрев получается за счет выделения тепла при сгорании полученного газа, смешанного с воздухом. Далее рассмотрим, как достигается это конструктивно.

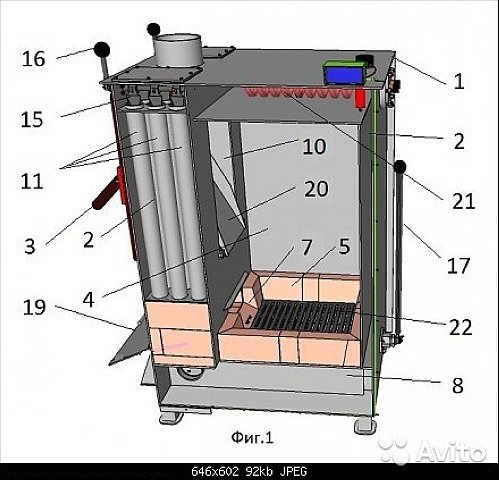

Устройство пиролизных печей

Классическое устройство пиролизной печи выглядит следующим образом. Имеется общий корпус. В него встроена топка с горелкой для закладки дров. Топка выполняется так, чтобы можно было обеспечить очень малый приток воздуха (герметичная, с плотной дверкой и хорошо работающей задвижкой, оборудованная приточно-вытяжным вентилятором). В нее закладываются дрова, поджигаются горелкой или вручную. После того, как они немного разгорятся, топка ограничивается в доступе кислорода.

Дрова обугливаются, получившийся при этом газ (наполовину азот и на половину — смесь водорода, угарного газа, метана и углекислого газа) снизу вверх по отдельному воздуховоду поступает во вторую камеру сгорания, где смешивается с воздухом (приток вторичного воздуха) в нужной пропорции и сгорает, выделяя тепло. Вторая камера сгорания конструктивно может быть совмещена с самим воздуховодом, или же с началом дымохода. Она может обслуживаться все тем же приточно-вытяжным вентилятором, может быть смонтирован отдельный вентилятор, а может работать только с помощью одних герметичных заслонок на естественной тяге (при хорошо продуманной системе дымохода).

Вторая камера сгорания конструктивно может быть совмещена с самим воздуховодом, или же с началом дымохода. Она может обслуживаться все тем же приточно-вытяжным вентилятором, может быть смонтирован отдельный вентилятор, а может работать только с помощью одних герметичных заслонок на естественной тяге (при хорошо продуманной системе дымохода).

Если твердые остатки от сгорания дров нужны — предусмотрено устройство для их извлечения. В кустарных или промышленных печах его роль, как правило, выполняет поворотная «реторта».

Реторта — это обычно круглая часть корпуса, в которую закладываются дрова, а потом снизу извлекается кокс, уголь.

От обычных печей пиролизная отличается тем, что фактически топливо в ней сгорает не сразу, а в два этапа, разлагаясь при этом на твердые остатки и газ.

Твердые остатки затем тоже сжигаются, тепло от них тоже используется для поддержания постоянства нужной температуры в первичной топке. Практически, дрова сжигаются полностью, от них остается очень мало золы — это еще одна особенность пиролизных печей. Обычно такие печи и котлы требуют удаления золы раз в несколько дней, а то и раз в неделю.

Практически, дрова сжигаются полностью, от них остается очень мало золы — это еще одна особенность пиролизных печей. Обычно такие печи и котлы требуют удаления золы раз в несколько дней, а то и раз в неделю.

Достоинства и недостатки

У печей такого типа имеется ряд преимуществ. Перечислим основные.

- Высокая экономичность печи за счет более полного и длительного сгорания топлива.

- Экологически безопасная. В выходящих из дымохода продуктах сгорания очень мала доля вредных и грязных веществ. Практически, это небольшая доля CO и остальное — пар. Данные печи называются бездымные именно по этой причине. Как следствие — чистый дымоход и отсутствие сажи. Конечно, все это верно при использовании обычных дров или угля.

- Достаточно быстрый нагрев топлива.

- Более высокий КПД (до 85%), чем у обычных печей.

- Большой интервал тепловой мощности— печь может работать в диапазоне от 5 до 100% мощности.

- Возможность подключения любого контура отопления (с естественной и принудительной циркуляцией, для отопления и для отбора горячей воды для хозяйственных нужд).

- Возможно применение различных видов топлива, как твердого (вплоть до сырых дров, мусора и автомобильных покрышек), так и жидкого (существуют модели для сжигания машинного масла — отработки).

- Минимальный контроль человека — загрузка топливом раз в сутки и редкая выгрузка золы без останова печи.

Несмотря на многочисленные достоинства, у данных печей есть и ряд недостатков.

- Достаточно большие по размерам.

- Необходимо наличие площадки для складирования топлива.

- При сжигании мусора, различных отходов, все-таки присутствуют запахи и примеси при сжигании. Поэтому при планировании сжигания отходов следует продумать систему вентиляции в помещении с печью.

- Для наличия хорошо работающей системы желательна установка вентиляторов в печь (котел) и насосов (в систему отопления), а это влечет за собой зависимость от электросети.

- Скапливание конденсата в выходном канале и дымоходе. Обусловлено это низкой температурой выходящих отходящих газов. Как правило, для сбора конденсата в конструкции предусматривают накопитель. Из-за конденсата выходная труба с дымоходом должны быть большого диаметра или сечения, и утеплены на улице — во избежание застывания конденсата при морозах.

Общие выводы

Из перечисления сильных и слабых сторон видно, что печи данного типа могут вполне составить конкуренцию другим источникам тепла. После газа, «пиролиз» будет, пожалуй на втором месте по экономичности, наравне с пеллетным отоплением.

Нужно заметить, котлы обычно меньше по размерам, чем печи. Некоторые котлы и печи заводского изготовления могут работать как в обмуровке кирпичами, так и без нее. Единственное требование при любом варианте — обеспечение хорошего «теплого» дымохода.

Проведем краткий обзор одной из печей заводского изготовления.

В настоящее время выбор пиролизных печей и котлов все больше растет. Основные их функции такие же, как у вышеприведенной «Самогрейки». Можно сделать такую печь и самостоятельно. Существует множество самодельных кирпичных и металлических печей. Например, наша инструкция по самостоятельной постройке печи длительного горения.

Пиролизные устройства известны давно, но долгое время использовались в основном в промышленности для получения кокса. В довоенное и военное время прошлого века они даже на грузовые автомобили устанавливались, именуясь газогенераторными установками (это их второе название). Сейчас они начинают выходить из тени, и все чаще и чаще приходят для обогрева частных помещений. Там, где нет возможности подвести газ или задействовать пеллеты, они порой являются самым экономичным вариантом. По своей сути они являются источником своего, «местного» газа, который сразу же сжигается. Кстати, в качестве топлива для пиролизных печей, вполне можно использовать и разные пеллеты и брикеты. Конечно, при их использовании срок работы на одной заправке изменится, в какую сторону — зависит от топлива.

Конечно, при их использовании срок работы на одной заправке изменится, в какую сторону — зависит от топлива.

- Автор: alexandr-stepanenko

- Распечатать

Оцените статью:

(23 голоса, среднее: 3.9 из 5)

Поделитесь с друзьями!

Пиролизная печь длительного горения — принцип работы, плюсы и минусы

Пиролизная печь на дровах: устройство, особенности работы, виды

4.8 (96%) голосов: 5

Хотя в последнее время стали появляться новые способы отопления, многие жители разных уголков России, Западной Европы и стран СНГ, в особенности те, кому не доступен природный газ, продолжают обогревать свои жилища наиболее распространённым топливом, а именно углём, дровами и торфом. На смену классическим печкам на твёрдом топливе приходят современные пиролизные печи, которые отличаются большей эффективностью и оснащением автоматикой. Новые высокомощные модели функционируют на практически целиком сгораемом твёрдом топливе, имеют высокий коэффициент полезного действия и в силах выдерживать круглосуточную работу на одной или двух загрузках.

Новые высокомощные модели функционируют на практически целиком сгораемом твёрдом топливе, имеют высокий коэффициент полезного действия и в силах выдерживать круглосуточную работу на одной или двух загрузках.

- Особенности и устройство пиролизной печи

- Виды печей пиролизного типа

- Плюсы и минусы использования пиролизной печи

Особенности и устройство пиролизной печи

Стоит разобраться, в чём отличие конструкции стандартной печи, работающей на твёрдом топливе, и благодаря чему происходит длительное горение топлива. Если вы когда-нибудь сталкивались с классическими устройствами, то, наверняка, в курсе, что дрова горят очень интенсивно. Чтобы сделать процесс медленнее, нужно либо добавлять больше дров, либо применять уголь, что будет отдавать намного больше теплоэнергии и при этом продлит время работы оборудования.

Принцип работы пиролизной печи длительного горения существенно отличается. Это обусловлено следующими параметрами:

- Имеют полностью герметичную топочную камеру, из-за которой подача кислорода становится намного медленнее и тем самым обеспечивается низкая интенсивность горения топлива.

- При контакте с высокими температурами древесный материал распадается сразу на две составляющих: кокс и пирогаз. В период работы отопительного оборудования они также сгорают и почти без отходов. Таким образом, пиролизная печь может функционировать от 6 до 36 часов на единичной топливной закладке (многое зависит от размера камеры cгорания).

Пиролиз – это разложение веществ органики (т.е. топлива) под воздействием температур на твёрдые остатки и пирогазы при нехватке воздуха.

Что касается конструктивных особенностей, пиролизная печь современного типа имеет верхнюю и нижнюю камеры. Камера сверху предусмотрена для топливной закладки и первичного горения, камера снизу необходима для сбора газа, который выделяется из тлеющего материала.

Принцип работы пиролизных печей с камерой сбора газа сверху

Скопленные газы в процессе горения отдают энергию теплообменнику оборудования. Горение в автоматическом режиме корректируется автоматикой – вентилятором, в функции которого входит нагнетание воздуха.

Поленья или другой вид топлива загружают чаще всего в верхнюю топку.

Виды печей пиролизного типа

Можно выделить следующие виды пиролизных печей:

- Одноконтурные устройства. Печи с одним контуром имеют две камеры сгорания, что разделены огнеупорной перегородкой.

- Двухконтурные устройства. Данные газогенераторные печи имеют такую же конструкцию, однако у них имеется дополнительный контур, который нагревает жидкость для горячего водоснабжения.

Также, исходя из материала изготовления теплового обменника, выделяют такие типы пиролизных печей:

- Устройства с теплообменником из чугуна. Срок эксплуатации — минимум два десятка лет, однако агрегат чувствителен в резким температурным перепадам в топочной камере.

В таких агрессивных условиях чугунная пиролизная печь постепенно приходит в негодность.

В таких агрессивных условиях чугунная пиролизная печь постепенно приходит в негодность. - Устройства с теплообменником из стали. Срок службы — минимум 13 лет. Оборудование поддаётся процессам коррозии, однако не боится перепадов температур.

Пиролизная печь с водяным контуром в силах подогреть небольшой объём жидкости за короткий промежуток времени.

Владельцам недвижимости, желающим не приобретать печь пиролизного горения в специализированных магазинах, а сконструировать устройство своими руками, кстати станет мини пиролизная печь. Это та же печка, но небольших размеров, устанавливаемая в гаражах, банях или других помещений небольшого размера.

Особенности работы мини пиролизной печи представлено в видео.

Плюсы и минусы использования пиролизной печи

Пиролизная печь – это универсальное оборудование, имеющее ряд преимуществ, которые заслуживают рассмотрения:

- Экономность.

С применением пиролиза можно добиться довольно экономного расходования топлива. Устройство функционирует на единичной закладке очень долгое время, что говорит о небольшом расходе топлива.

С применением пиролиза можно добиться довольно экономного расходования топлива. Устройство функционирует на единичной закладке очень долгое время, что говорит о небольшом расходе топлива. - Высокий КПД. Коэффициент полезного действия дровяной печи на пиролизе достигает 80 %. Это значение можно корректировать.

- Неприхотливость к топливу. В качестве топлива можно применять даже влажные поленья, однако содержание воды должно быть не более 20 %

- Высокая рабочая температура. Дерево перерабатывается при температуре +500 °C (сравните: пиролизное состояние нефти наступает при +800 °C!).

- Данная газогенераторная печь – это, наконец, прекрасный способ избавиться от различного мусора. В качестве топлива могут выступать древесные отходы и даже резина и полимеры!

- Экологичность – не менее важный параметр. Дым, поступающий в атмосферу в процессе горения, почти не содержит вредных веществ.

- Безопасность. Этот пункт обусловлен конструкцией пиролизной печи. Оборудование пожаробезопасно.

- Автономность процесса горения. Не требуется постоянно следить за конструкцией, устройство её простое, потому ей легко пользоваться.

- Минимальные отходы переработки. От функционирования пиролизной печи практически не остаётся копоти, также не требуется очень часто проводить чистку оборудования от сажи и золы.

- Долговечность. Печь пиролизного типа – это надёжная конструкция с долгим сроком службы.

Недостатки у пиролизных печей, как и у других отопительных оборудований, тоже имеются. Можно сказать, это даже скорее не недостатки, а особенности устройства:

- Главное требование к пиролизной печи является обустройство дымоходной трубы. Дымоход должен быть выполнен по строгим правилам, труба должна быть гладкой и прямой, достаточно высокой, с теплоизоляцией. Утепление дымоходной трубы требуется для того, чтобы дымоход не замерзал из-за образования конденсата при пониженных температурах в окружающей среде.

- Пиролизные устройства зависят от электрической энергии.

Для их стабильного функционирования потребуется монтаж блока питания ИБП.

Для их стабильного функционирования потребуется монтаж блока питания ИБП. - Оборудование, безусловно, может работать на влажных поленьях, однако содержание в древесине воды более определённого значения способно снизить коэффициент полезного действия отопительной пиролизной печи.

- Из-за скопления паров воды процессы коррозии атакуют агрегат, поэтому обратную температуру жидкости не стоит опускать ниже 60 °C.

- Невозможность загрузки топлива в автоматическом режиме. Однако этот минус является не столь существенным для многих владельцев отопительных агрегатов.

- Высокая стоимость. Относительно высокая цена на пиролизную печь, по сравнению с классическими конструкциями обогрева, обусловлена положительными улучшенными характеристиками оборудования и наличием дополнительных функций.

Пиролизная печь на дровах – это оборудование современного типа, способное вырабатывать и одновременно сжигать печной газ при горении твёрдого топлива. Она не прихотлива к топливу, это могут быть дрова, уголь, пеллетные гранулы, опилки, в том числе различные отходы и мусор.

Пиролизная печь способна обеспечить вас и вашу семью надёжным и долговечным источником полноценного обогрева.

Пиролитические, каталитические и пароочистительные печи. какая разница?

Если бы вы купили новую духовку, смогли бы вы ответить на вопрос: духовка с пиролитической, каталитической или паровой очисткой ? Нет? Ты не один! Но это важный вопрос, даже если ответ будет определять не только ваш выбор. Пиролиз, катализ и очистка паром — это три основных режима очистки , доступных в настоящее время. У каждого из них есть свои сильные и слабые стороны. Объяснения и советы экспертов, приведенные ниже, помогут вам выбрать печь, наиболее подходящую для ваших нужд.

Пиролитические печи

Пиролиз автоматический. Духовка самоочищается.

Как это работает Даже самые труднодоступные загрязнения удаляются при сжигании, так как температура духовки поднимается до 500°С.

Продолжительность цикла пиролитической очистки можно запрограммировать.

Преимущества: Идеальная чистота. Это экономичный режим полной очистки, поскольку он удаляет жир И сахар.

Легко . После пиролитической очистки вам просто нужно стереть тонкий слой остаточного пепла, оставленный пригоревшей грязью. Духовка безупречно чистая.

Экономичный . Вы можете запрограммировать цикл пиролитической очистки в нерабочее время, запустить пиролитический цикл сразу после приготовления, чтобы использовать тепло в духовке, или сэкономить энергию, адаптировав программу к количеству грязи в духовке.

Сейф . Температура так называемых «холодных» дверей остается ниже примерно 60°С при пиролитической очистке и 30°С при нагреве духовки до 200°С. Дверца остается запертой до тех пор, пока внутренняя часть духовки не остынет. Таким образом, риск ожогов очень ограничен.

Охлаждающий вентилятор и усиленная изоляция помогают защитить кухонный гарнитур.

Недостатки :

Этот тип печи дороже, чем каталитическая модель. Метод нагрева требует большей изоляции и более сильного сопротивления, чем другие печи, что увеличивает цену.

Метод нагрева требует большей изоляции и более сильного сопротивления, чем другие печи, что увеличивает цену.

Каталитические печи

Каталитическая очистка: самообезжиривающаяся печь.

Как это работает Печи с каталитической очисткой можно узнать по их пористым внутренним стенкам, шероховатым на ощупь. Этот тип стенки впитывает кулинарный жир. Катализ уничтожает брызги жира путем окисления при приготовлении блюд при температуре более 200°С.

Преимущества:

Умный и быстрый. Духовой шкаф можно очистить катализом, включив его на максимальную температуру на 10-15 минут после каждого использования.

Экономичный . Каталитические печи дешевле пиролитических.

Недостатки :

Необходима дополнительная ручная очистка. Вы должны закончить очистку каталитической духовки губкой и обезжиривающим средством для мытья посуды. Сахар не превращается в золу, как при пиролизе. Результат значительно хуже. Каталитические стенки имеют ограниченный срок службы. В зависимости от использования их необходимо заменять примерно через 5 лет. Алюминиевая фольга, абразивные или чистящие средства нанесут непоправимый ущерб вашей каталитической печи.

Результат значительно хуже. Каталитические стенки имеют ограниченный срок службы. В зависимости от использования их необходимо заменять примерно через 5 лет. Алюминиевая фольга, абразивные или чистящие средства нанесут непоправимый ущерб вашей каталитической печи.

Пароочистительные печи

Очистка паром или гидролизом — это простой, быстрый и экологичный способ очистки.

Как это работает

Очистка паром — это простой процесс, основанный на эффекте «паровой бани», сочетающем испарение и конденсацию. Грязь в духовке размягчается и легко отделяется, что упрощает чистку духовки. Просто налейте 40 мл воды и несколько капель моющего средства на дно духовки и установите программный регулятор на гидролиз.

Преимущества :

Простой . Оставьте на 30 минут. Грязь можно удалить, протерев губкой или тряпкой.

Экономичный и экологичный. Гидролиз не требует много энергии.

Недостатки :

Рекомендуется всегда очищать духовку после использования.

Помните:

Пиролитические печи проще в использовании и более эффективны, чем каталитические печи, но, во-первых, они стоят дороже.

Каталитические печи не поглощают сахар, поэтому они подходят для поваров, которые не очень часто пекут торты. Не ждите идеальной чистоты.

Очистка паром Духовки экологичны и потребляют мало энергии.

Способ очистки не является решающим фактором при выборе духовки. Более важны равномерный нагрев и контролируемое приготовление пищи.

Печи с контролируемым пиролизом Модели и характеристики

Контролируемый пиролиз

® Характеристики моделей

- Запатентованная система контролируемого пиролиза ® Система распыления воды контролирует скорость выброса дыма, предотвращая повреждения из-за воспламенения или перегрева в печи.

Стандарт

Стандарт - Доступны дополнительные горелки:

- Природный газ

- Газ пропан

- Топливо номер 2

- Первичная горелка нагревает камеру очистки до 800°F (427°C). Летучие материалы удаляются в виде дыма. Пламя горелки ограничивается камерой сгорания, не касаясь деталей. Стандарт

- Резервный распылитель воды , если форсунки забиты. Стандарт

- Верхний концевой выключатель с ручным сбросом Стандарт

- Дожигатель , работающий при температуре 1400°F (760°C) в течение ½ секунды, сжигает дым, поглощая загрязняющие вещества, оставляя только невидимые, без запаха и безвредные водяной пар и углекислый газ на выходе из выхлопной трубы.

- Взрывозащитная дверь автоматически открывается для сброса избыточного давления, а затем закрывается, предотвращая попадание воздуха на горючие материалы.

- Индикаторы панели диагностики отражают рабочее состояние печи и ее элементов управления. Неисправность индикатора указывает на проблему. Стандарт

Технические характеристики и данные

Шкаф: Толстая листовая сталь, поддерживаемая уголками и швеллерами из конструкционной стали. Цельносварная конструкция с герметичными швами для предотвращения утечек обеспечивает максимальную экономию топлива.

Этаж: Твердый литейный огнеупор. 3?- 4? толстые, армированные швеллерами из конструкционной стали. Позволяет легко удалять пепел.

Двери: Оснащен кулачковыми замками, уплотнительными прокладками для головастиков и фиксирующими крючками. Двери открываются на 270°.

Предохранитель от взрыва: Уникальный верхний предохранительный клапан с гравитационным уплотнением автоматически открывается для сброса избыточного давления, а затем закрывается, предотвращая попадание воздуха к горючим материалам.

Изоляция: Стены, потолок и двери покрыты 3? из двухслойной легкой теплоизоляции из керамического волокна, закрепленной на шпильках из нержавеющей стали, проволочной сетке и стопорных шайбах. Не содержит асбеста. Перфорированный металлический вкладыш защищает изоляцию от механических повреждений. Изоляция печи рассчитана на 2300°F (1275°C).

Вентиляционные трубы: Сделано в 36? длинные легкие секции для легкого монтажа. Снаружи металлический корпус из нержавеющей стали, облицованный высокотемпературным керамическим волокном в твердой форме. Секции соединяются вместе.

Топливо : Природный газ, пропан или мазут #2. Давление газа требует: 11 дюймов водяного столба.

Электроснабжение: 110–125 вольт, 50–60 герц, однофазное, 5–10 ампер. рисовать.

Водоснабжение: Минимальное давление 40 psi; максимум 100 фунтов на квадратный дюйм для системы впрыска воды. Максимальный расход 5–7 галлонов в минуту (литр/мин)

Нормальное время цикла: 3-5 часов плюс время охлаждения. Регулируемый таймер 0-12 часов с двойной шкалой частоты 50 и 60 герц. (Доступны автоматические функции)

Регулируемый таймер 0-12 часов с двойной шкалой частоты 50 и 60 герц. (Доступны автоматические функции)

Температура нормального цикла: 750–800 °F (399–430 °C)

Стандарты загрязнения: Соответствует последним требованиям E.P.A. Стандарты.

Стандарты безопасности и гигиены труда: Соответствует последним требованиям O.S.H.A. Федеральные стандарты. Может быть оборудован в соответствии со стандартами страхования 86

: Соответствует большинству государственных и местных норм. Может быть оборудовано в соответствии со стандартами Factory Mutual или IRI.

Противокоррозионный барьер для паров: Предотвращает конденсацию агрессивных паров на внутренних стенках печи. Значительно увеличивает срок службы печи.

Защитный кожух камеры сгорания: Прочный стальной барьер вокруг верхней и нижней камер сгорания защищает от случайной или небрежной загрузки.

В таких агрессивных условиях чугунная пиролизная печь постепенно приходит в негодность.

В таких агрессивных условиях чугунная пиролизная печь постепенно приходит в негодность. С применением пиролиза можно добиться довольно экономного расходования топлива. Устройство функционирует на единичной закладке очень долгое время, что говорит о небольшом расходе топлива.

С применением пиролиза можно добиться довольно экономного расходования топлива. Устройство функционирует на единичной закладке очень долгое время, что говорит о небольшом расходе топлива.

Для их стабильного функционирования потребуется монтаж блока питания ИБП.

Для их стабильного функционирования потребуется монтаж блока питания ИБП. Стандарт

Стандарт