Жаропрочные, жаростойкие и композиционные материалы

К таким материалам относятся:

- тугоплавкие металлы;

- спеченные сплавы тугоплавких металлов;

- дисперсно-упрочненные материалы;

- волокнистые композиционные материалы.

Тугоплавкие металлы

К тугоплавким металлам относятся цирконий, гафний, ванадий, ниобий, тантал, хром, молибден, вольфрам, рений. Наибольшее применение в качестве высокотемпературных конструкционных материалов нашли вольфрам, молибден, тантал, ниобий. В последнее время все шире применяются хром, ванадий и рений, которые хотя и менее тугоплавки, но благодаря своим специфическим свойствам начинают играть большую роль в производстве жаропрочных материалов.

Технология получения тугоплавких металлов включает получение порошков, формование заготовок и дальнейшая обработка.

Так, изделия из спеченного вольфрама изготовляют из порошка, полученного восстановлением водородом вольфрамового ангидрида или карбонильным методом. Порошки прессуют в стальных пресс-формах. Для улучшения прессуемости к порошку добавляют смазывающие и склеивающие вещества. Процесс спекания изделий проводят в две стадии. Первую стадию осуществляют в водороде при сравнительно для вольфрама, невысоких температурах (1100 –1300 °С). Вторую стадию спекания проводят при

Порошки прессуют в стальных пресс-формах. Для улучшения прессуемости к порошку добавляют смазывающие и склеивающие вещества. Процесс спекания изделий проводят в две стадии. Первую стадию осуществляют в водороде при сравнительно для вольфрама, невысоких температурах (1100 –1300 °С). Вторую стадию спекания проводят при

температурах 2900 –3000 °С, которая создается пропусканием электрического тока через изделие, упрочненное предварительным спеканием. Эту стадию спекания, получившую название «сварка», осуществляют в водороде в специальных печах, которые называют сварочными аппаратами. Режим спекания в этом случае обычно контролируют не измерением температуры, а величиной пропускаемого тока. Крупногабаритные заготовки спекают в индукционных печах при температурах 2400 –2500 °С.

Аналогичная технология изготовления изделий из порошка молибдена. Порошок, полученный восстановлением молибдена водородом прессуют, как правило, со смазкой. Предварительное спекание проводят в водороде при 1100 –1200 °С. Затем изделия подвергаются сварке при силе тока, составляющей 90% от силы тока переплавки, что соответствует 2200 –2400 °С.

Затем изделия подвергаются сварке при силе тока, составляющей 90% от силы тока переплавки, что соответствует 2200 –2400 °С.

Спекание крупных заготовок можно проводить в вакуумной методической печи с графитовыми нагревателями, позволяющей обеспечить одновременно предварительное и окончательное спекание при температурах 1900 –1950 °С.

При изготовлении танталовых изделий исходный порошок, полученный натриетермическим восстановлением или электролизом, прессуют в заготовки. Перед прессованием в порошок тантала вводят раствор глицерина в спирте или какую-нибудь другую жидкую связку, которая при спекании удаляется полностью. Спекание заготовок проводят в вакууме. Заготовки предварительно спекают при 1000 –1200 °С. Спеченные заготовки охлаждают вместе с печью. Сварку проводят в вакууме, подбирая режим таким образом, чтобы обеспечить полное разложение и испарение примесей. При температуре сварки 2600 –2700 °С делают выдержку до полного удаления всех газов.

Заготовки после сварки охлаждают в вакууме и проковывают. Затем проводят вторичное спекание (отжиг) в вакуумном сварочном аппарате. В результате такой обработки получается беспористая заготовка с плотной структурой.

Затем проводят вторичное спекание (отжиг) в вакуумном сварочном аппарате. В результате такой обработки получается беспористая заготовка с плотной структурой.

Аналогично рассмотренному получают спеченный ниобий и рений.

Изделия из порошков циркония и ванадия изготавливают по схожим технологиям. Порошки прессуют в пресс-формах и заготовки спекают в вакууме. Циркониевые заготовки спекают при 1200 – 1300 °С, а ванадиевые – при 1400 –1700 °С.

Спеченные сплавы тугоплавких металлов

Спеченные сплавы тугоплавких металлов обладают более высоким комплексом механических свойств при повышенных температурах чем чистые тугоплавкие металлы. Повышение этих свойств достигается легированием.

Структура большинства жаропрочных сплавов на основе тугоплавких металлов представляет собой гетерогенные сплавы, основой которых является твердый раствор. Упрочение при легировании объясняется тем, что в результате взаимодействия растворенных атомов с дислокациями происходит закрепление или блокирование дислокаций. В многих сплавах на основе тугоплавких металлов, содержащих повышенное количество примесей внедрения, образуются избыточные фазы типа карбидов, нитридов и других соединений, которые также способствуют упрочению сплавов.

В многих сплавах на основе тугоплавких металлов, содержащих повышенное количество примесей внедрения, образуются избыточные фазы типа карбидов, нитридов и других соединений, которые также способствуют упрочению сплавов.

Повышение свойств сплавов тугоплавких металлов достигается также применением термической обработки, заключающейся в закалке с высоких температур с последующим старением при температурах, близких к рабочим. В этом случае карбиды, нитриды и другие химические соединения, образуемые металлами (титан, цирконий, тантал, ниобий) с элементами внедрения, выполняют роль фаз — упрочнителей.

Известны порошковые вольфрамоникелевые сплавы, применяемые для изготовления ракетных сопел, а также ванадиевые сплавы, используемые для изготовления деталей, работающих при температурах до 1250 °С. Свойства сплавов приведены в таблице 1.

| Состав | Твердость | Предел прочности, МПа при температуре, °С | ||

| 20 | 1100 | 1200 | ||

| V+20%Nb+5%Ti+0,5%C | 3400 | – | 235 | 140 |

| V+20%Nb+5%Ti+0,5%C+0,1%B | 4800 | 760 | 280 | 225 |

| V+20%Nb+3%Ti+0,5%C+0,1%B | 3900 | – | 363 | 179 |

| V+10%Nb+7%Ti+10%Ta+5%Mo+0,5%C | 3400 | 670 | 405 | – |

Высокотемпературная прочность спеченных ванадиевых сплавов не уступает прочности литых аналогичного состава, а в некоторых случаях и превосходит их.

Дисперсно-упрочненные материалы

Дисперсноупрочненные материалы представляют собой композиционные спеченные материалы, содержащие искусственно вводимые в них высокодисперсные, равномерно распределенные частицы фаз, не взаимодействующих с матрицей и не растворяющихся в ней до температуры ее плавления.

Наиболее эффективное упрочение обеспечивается при содержании упрочняющей фазы в количестве 3 – 15%, размере ее частиц до 1мкм и среднем расстоянии между ними 0,1 –0,5 мкм.

Дисперсноупроченные материалы сохраняют микрогетерогенное строение и дислокационную структуру, а следовательно, и работоспособность до 0,9–0,95 Tпл матрицы. Высокая работоспособность дисперсноупроченных материалов при повышенных температурах объясняется тем, что при наличии в матрице второй фазы скольжение дислокаций в зернах металла становится возможным при больших напряжениях, границы зерен блокируются, а рост зерен затормаживается практически до температуры плавления матрицы.

При создании дисперноупроченных материалов выбирают фазу–упрочнитель и способ введения ее в матрицу.

Фаза–упрочнитель должна иметь высокую термодинамическую прочность, малую величину скорости диффузии компонентов фазы в матрицу, высокую чистоту и большую суммарную поверхность частиц. К упрочняющим фазам с такими свойствами относятся оксиды некоторых металлов (чаще всего Al2O3, SiO2, ThO2, ZrO2, Cr2O3), карбиды, нитриды и другие соединения.

Способ введения частиц фазы–упрочнителя в матрицу влияет на структуру дисперсно-упрочненного материала, которая может быть дисперсной или агрегатной. Способами введения фазы–упрочнителя и получения смеси является:

- механическое смешивание порошков оксидов металла и упрочняющей фазы с последующим восстановлением оксидов основного металла;

- механическое смешивание порошков металла матрицы и упрочняющей фазы;

- поверхностным окислением порошка основного металла;

- химическое смешивание, предусматривающее совместное осаждение солей и их последующее восстановление с образованием металла и сохранением фазы–упрочнителя;

- внутренним окислением или азотированием порошков.

Первые три метода приводят к образованию агрегатной структуры, а последние два – к дисперсной.

В настоящее время разработаны и применяется целый ряд дисперсно-упрочненных материалов. В различных отраслях техники успешно используются:

- алюминиевые,

- вольфрамовые,

- молибденовые,

- железные,

- медные,

- кобальтовые,

- хромовые,

- никелевые,

- бериллиевые,

- платиновые сплавы.

Дисперсно-упрочненные алюминиевые сплавы

В алюминиевых сплавах в качестве упрочняющей фазы используется оксид алюминия Al2O3, легко образующийся в результате высокой склонности алюминия к поверхностному окислению и позволяющий получать равномерное распределение его в матрице. Содержание упрочняющей фазы (Al2O3) обычно находится в пределах 4 – 14%.

Длительная прочность дисперсно-упрочненных алюминиевых сплавов, называемых сплавами САП (спеченные алюминиевый порошок), при повышенных температурах превосходит прочность всех деформируемых алюминиевых сплавов. Все сплавы хорошо обрабатываются, их можно сваривать и паять.

Все сплавы хорошо обрабатываются, их можно сваривать и паять.

Алюминиевые сплавы применяются в авиационной технике (обшивка гондол силовых установок в зоне выхлопа, жалюзи).

Вольфрамовые сплавы упрочняют обычно оксидами тория (ThO2) в количестве 0,75–2,0%. Для повышения прочности и пластичности при низких температурах вводят рений в количестве 3–5%.

Дисперсно-упрочненные вольфрамовые сплавы

Дисперсно-упрочненные вольфрамовые сплавы широко используют в ракетно–космической технике.

Молибденовые сплавы упрочняют карбидами, нитридами, оксидами. Карбидное упрочнение дает возможность получить сплавы с высоким пределом прочности при температуре 1400 °С. При температурах выше 1500–1600 °С эти сплавы сильно разупрочняются из-за рекристаллизации.

Упрочнение сплава оксидом тория (ThO2) дает высокий эффект даже в рекристализованном состоянии, а легированние вольфрамом и упрочнение карбидом тантала (TaС) дает возможность получения сплава с высокими механическими свойствами при температурах 1600–2000 °С.

Дисперсно-упрочненные молибденовые сплавы

Дисперсно-упрочненные молибденовые сплавы применяются в авиационной технике. Упрочненные железные сплавы получают введением в железо около 6% Al2O3. Это обеспечивает хорошие прочностные характеристики сплавов при температурах 650–950 °С. Более высокие свойства имеют дисперсноупрочненные стали. Так, хромоалюминиевая сталь, упрочненная Al2O3, и сложнолегированная, упрочненная TiO2, имеют характеристики при температуре 650 °С почти вдвое выше, чем упрочненные железные сплавы.

Дисперсно-упрочненные стали

Дисперсно-упрочненные стали превосходят литые по длительной прочности. Кроме того, в них снижается эффект охрупчивания под действием облучения. Поэтому они используются в реакторостроении, даже если они не имеют преимуществ перед стандартными материалами по прочности.

Дисперсно-упрочненные м

едные сплавы

Медные упрочненные сплавы получают путем введения оксидов алюминия, бериллия и тория. Для сохранения электропроводности и пластичности содержание оксидов недолжно превышать 1,5–2,0%.

Для сохранения электропроводности и пластичности содержание оксидов недолжно превышать 1,5–2,0%.

Дисперсно-упрочненная медь обладает высоким сопротивлением ползучести и высокой жаропрочностью, что позволяет использовать ее для изготовления деталей, работающих при повышенных температурах (детали теплообменников, электровакуумных приборов). Медь, содержащая включения тугоплавких соединений, применяется для изготовления электродов точечной и роликовой сварки.

Дисперсно-упрочненные кобальтовые сплавы

При получении кобальтовых сплавов в качестве упрочняющей фазы применяют в основном оксид тория (ThO2) с содержанием последнего 2–4%. Так, временное сопротивление кобальтовых сплавов с 2% ThO2 составляет 1020 МПа при 25 °С и 140 МПа при 1090 °С.

Для повышения пластичности сплавы кобальта легируют никелем, а для повышения окалиностойкости – хромом.

Никелевые сплавы получают путем упрочнения никеля оксидами тория (ThO2) или гафния (HfO2). Содержание упрочняющей фазы составляет 2–3%.

Содержание упрочняющей фазы составляет 2–3%.

Дисперсно-упрочненные никелевые сплавы

Дисперсно-упрочненные сплавы никеля очень технологичны. Их можно ковать, штамповать, вытягивать в широком интервале температур. Они обладают хорошей жаростойкостью и используются для изготовления деталей газовых турбин.

Дисперсно-упрочненные хромовые сплавы

При получении дисперсно-упрочненных хромовых сплавов следует иметь ввиду, что хром при комнатной температуре имеет повышенную хрупкость, и температура перехода в пластичное состояние зависит от количества и формы примесей внедрения и размера зерна. Измельчение зерна при введении дисперсной фазы положительно влияет на технологические свойства хрома.

В качестве упрочняющей фазы могут использоваться оксиды тория (ThO2) и оксиды магния (MgO).

Положительно влияют на жаропрочность дисперсно-упрочненного хрома добавки марганца, молибдена, тантала, ниобия.

Дисперсно-упрочненные бериллиевые сплавы

Дисперсно-упрочненные бериллиевые сплавы получают путем введения оксида бериллия (BeO), используя склонность к поверхностному окислению промышленных бериллиевых порошков.

Высокое сопротивление ползучести достигается при упрочнении сплавов карбидом бериллия (Be2C). При содержании 2,5% Be2C величина 100σ возрастает в 3 раза при 650°С по сравнению с чистым бериллием.

Дисперсно-упрочненные бериллиевые сплавы обладают высокой прочностью, высоким модулем упругости и большим коэффициентом рассеивания нейтронов.

Дисперсно-упрочненные платиновые сплавы

Платиновые сплавы хорошо работают при высоких температурах в окислительной среде. Упрочнение их осуществляется оксидами (ThO2) или карбидами (TiС), содержание которых для сохранения пластичности должно быть минимальным.

Дисперсно-упрочненные платиновые сплавы используются для изготовления нагревателей, термопар и термометров сопротивления.

Волокнистые композиционные материалы

Волокнистые композиционные материалы состоят из матрицы, которая содержит упрочняющие элементы в форме волокон (проволоки) или нитевидных кристаллов.

В волокнистых материалах матрица скрепляет волокна в единый монолит, защищая их от повреждений. Она является средой, передающей нагрузку на волокна, а в случае разрушения отдельных волокон перераспределяет напряжения.

Она является средой, передающей нагрузку на волокна, а в случае разрушения отдельных волокон перераспределяет напряжения.

Особенность волокнистой композиционной структуры заключается в равномерном распределении высокопрочных волокон в пластичной матрице. Объемная доля волокон может колебаться от 15 до 25%. Поверхности раздела в волокнистых композиционных материалах рассматриваются как самостоятельный элемент структуры в которой происходят процессы растворения, образования и роста новых фаз. Здесь формируется связь между упрочняющим волокном и матрицей. От совершенства такой связи зависит уровень свойств волокнистых композиционных материалов.

В качестве методов получения композиционных материалов используются горячее прессование, пропитку жидким металлом, электроосаждение, экструдирование и прокатку, сварку взрывом, эвтектическую кристаллизацию.

В настоящее время наиболее широко применяются волокнистые композиционные материалы на основе алюминия, магния, титана и никеля.

На основе алюминия можно получить волокнистые композиции алюминий-сталь, алюминий-молибден, алюминий-карбид кремния, алюминий-углерод и другие.

Композиционный материал алюминий-сталь получают сваркой взрывом или горячим прессованием. Упрочняющим материалом является высокопрочная стальная проволока.

Разработана технология получения композиционных материалов на основе алюминия, легированного магнием и кремнием, армированного нитевидными кристаллами.

Технология получения композиции алюминий-углерод состоит в пропитке волокон углерода жидким металлом. Для обеспечения смачивания и ограничения взаимодействия между матрицей и волокном используют покрытия из борида титана, никеля, меди, тантала и других соединений. Покрытые волокна протягивают через расплав. Композиционные материалы, полученные пропиткой волокон углерода, покрытые боридом титана имеют σВ=1120 МПа.

Композиционные материалы на магниевой основе получают методами горячего прессования или диффузионной сварки, непрерывного литья, пропитки жидким металлом, плазменного напыления с последующим прессованием, методом сварки взрывом.

Для армирования магния применяют высокопрочную стальную и титановую проволоку, волокна бора и углерода, нитевидные кристаллы карбида кремния.

Магниевые сплавы как матрицы композиционных материалов практически не реагируют с основными классами армирующих волокон, что позволяет применять для получения композиционных материалов жидкофазные технологии и является большим преимуществом этих сплавов.

Материал магний–бор (Mg–B), полученный методом непрерывного литья, заключающегося в пропускании армирующих волокон бора через ванну расплавленного магния и последующего формирования заготовки путем прохода пучка покрытых волокон через кристаллизатор-фильеру, имеет σВ=963 МПа при объемной доли волокон 0,30 и σВ=1330 МПа при объемной доли 0,75.

Титановые композиционные материалы изготавливаются при довольно высоких температурах (800–1000 °С). Наиболее распространенными упрочнителями для титановой матрицы являются волокна бора, молибдена, бериллия, карбида кремния, оксида алюминия.

Композиционный материал Ti–B, полученный методом диффузионной сварки при температуре 800–880 °С имеет σВ=900 МПа при объемной доли волокон 0,36.

Никелевые композиции изготавливают методами обработки давлением, пропитки раствором и порошковой металлургии.

В качестве матрицы чаще всего служат жаростойкие никелевые сплавы типа ХН60В и ХН77ТЮР, а упрочнителей – вольфрамовые волокна. Наиболее распространенным методом изготовления никелевых композиционных материалов является горячая прокатка.

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ

| 8 (800) 200-52-75 (495) 366-00-24 (495) 504-95-54 (495) 642-41-95 | |

| e-mail: [email protected] | e-mail: [email protected] |

Основные сведения о жаростойких и жаропрочных сплавахЖаропрочные сплавы и стали — материалы, работающие при высоких температурах в течение заданного периода времени в условиях сложно-напряженного состояния и обладающие достаточным сопротивлением к коррозии в газовых средах. Жаростойкие сплавы и стали — материалы, работающие в ненагруженном или слабо-нагруженном состоянии при повышенных температурах (более 550 °C) и обладающие стойкостью к коррозии в газовых средах. Активный интерес к подобным материалам стал проявляться в конце 30-х годов XX века, когда появилась необходимость в материалах способных работать при достаточно высоких температурах. Это связано с развитием реактивной авиации и газотурбинных двигателей. Основой жаростойких и жаропрочных сплавов могут быть никель, кобальт, титан, железо, медь, алюминий. Наиболее широкое распространение получили никелевые сплавы. Они могут быть литейными, деформируемыми и порошковыми. Наиболее распространенными среди жаропрочных являются литейные сложнолегированные сплавы на никелевой основе, способные работать до температур 1050-1100 °C в течение сотен и тысяч часов при высоких статических и динамических нагрузках. Классификация жаропрочных и жаростойких сплавовПоскольку речь идет о жаростойких и жаропрочных сталях и сплавах, то стоит дать определение терминам жаропрочность, жаростойкость. Термины и определенияЖаропрочность — способность сталей и сплавов выдерживать механические нагрузки при высоких температурах в течение определенного времени. При температурах до 600°С обычно применяют термин теплоустойчивость. Под жаропрочностью также понимают напряжение, вызывающее заданную деформацию, не приводящую к разрушению, которое способен выдержать металлический материал в конструкции при определенной температуре за заданный отрезок времени. Если учитываются время и напряжение, то характеристика называется пределом длительной прочности; если время, напряжение и деформация — пределом ползучести. Ползучесть — явление непрерывной деформации под действием постоянного напряжения. Длительная прочность — сопротивление материала разрушению при длительном воздействии температуры. Жаростойкость характеризует сопротивление металлов и сплавов газовой коррозии при высоких температурах. Классификация Можно выделить несколько классификаций сплавов и сталей, которые работают при повышенных и высоких температурах. Наиболее общей является следующая классификация жаростойких и жаропрочных сталей и сплавов:

Также существует классификация по способу производства:

Свойства жаростойких и жаропрочных сплавовДля жаропрочных сплавов и сталей основным полезным свойством с практической точки зрения является способность материала выдерживать механические нагрузки в условиях высоких температур. Существуют различные схемы нагружения жаропрочных материалов: статические растягивающие, изгибающие или скручивающие нагрузки, термические нагрузки вследствие изменений температуры, динамические переменные нагрузки различной частоты и амплитуды, динамическое воздействие скоростных газовых потоков на поверхность. При этом указанные материалы должны выдерживать соответствующий тип нагружения. Основным практически полезными свойствами жаростойких сталей и сплавов является коррозионная стойкость материала в газовых средах при высоких температурах. В то же время, с точки зрения производства готовых изделий важную роль играют технологические свойства. При создании деформируемых сплавов необходимо обеспечить достаточную технологическую пластичность при обработке давлением, в том числе при температурах 700-800 °С, а литые сплавы должны иметь удовлетворительные литейные свойства (жидкотекучесть, пористость). Марки жаропрочных и жаростойких сплавовЖаропрочные стали и сплавы на никелевой основеВ настоящее время сплавы на никелевой основе имеют наибольшее значение в качестве жаропрочных материалов, предназначенных для работы при температурах от 700 до 1100°С. Сплав ХН77ТЮР (ЭИ437Б и ЭИ437БУВД)

Технологические данные:

старение при 700 или 750 °С, выдержка 16 ч, охлаждение иа воздухе; ХН77ТЮР (ЭИ437БУ) — нагрев до 1080 °С, выдержка 8 ч, охлаждение на воздухе; старение при 750 или 775 °С, выдержка 16 ч, охлаждение на воздухе. Сплав ХН70ВМТЮ (ЭИ617) Технологические данные:

Жаростойкие стали и сплавы на основе никеля и железа Основными жаростойкими материалами, которые используют в газовых турбинах, печах и различного рода высокотемпературных установках с рабочей температурой до 1350 °С, являются сплавы на основе железа и никеля. Сплав ХН70Ю (ЭИ652) Технологические данные:

Сплав ХН78Т (ЭИ435) Технологические данные:

Сплав ХН60ВТ (ЭИ868) Технологические данные:

Сплавы ХН65МВ (ЭП567), ХН65МВУ (ЭП760) (хастеллой) Полуфабрикаты из указанных сплавов подвергаются термической обработке, которая заключается в закалке при температуре 1050-1090 °С и последующем охлаждении в воде. Применяются для сварки конструкций, работающих при повышенных температурах в достаточно агрессивных средах (серная, уксусная кислота, хлориды и др.). Высоколегированные сталиСталь СВ-06Х15Н60М15 (ЭП367) Указанная сталь не относится к категории жаропрочных или жаростойких, но используется для сварки конструкций из таких сплавов. Она применяется для сварки деталей из сплавов на никелевой основе, например, ХН78Т, ХН70ВМЮТ и подобных, а также для сварки разнородных металлов, например, хромистых сталей со сплавами на никелевой основе. Достоинства / недостатки жаростойких и жаропрочных сплавов

Области применения жаропрочных И жаростойких сплавовУказанные материалы применяются при изготовлении деталей ракетно-космической техники, в газовых турбинах двигателей самолетов, кораблей, энергетических установок, в нефтехимическом оборудовании. К таким деталям можно отнести рабочие лопатки, турбинные диски, кольца и другие элементы газовых турбин, а также камеры сгорания, узлы деталей печей и прочих изделий, длительно работающих при повышенных температурах. Диапазон рабочих температур, как правило, составляет 500-1350 °С. Продукция из жаростойких и жаропрочных сплавовВыпускаются различные полуфабрикаты из жаропрочных и жаростойких сталей и сплавов. Стоит отметить жаропрочные прутки и круги, проволоку и нить, жаропрочные листы и полосы, ленту, а также трубы. Перечисленные полуфабрикаты находят применение в областях промышленности, в которых предъявляются высокие требования к жаропрочности и жаростойкости изделий. |

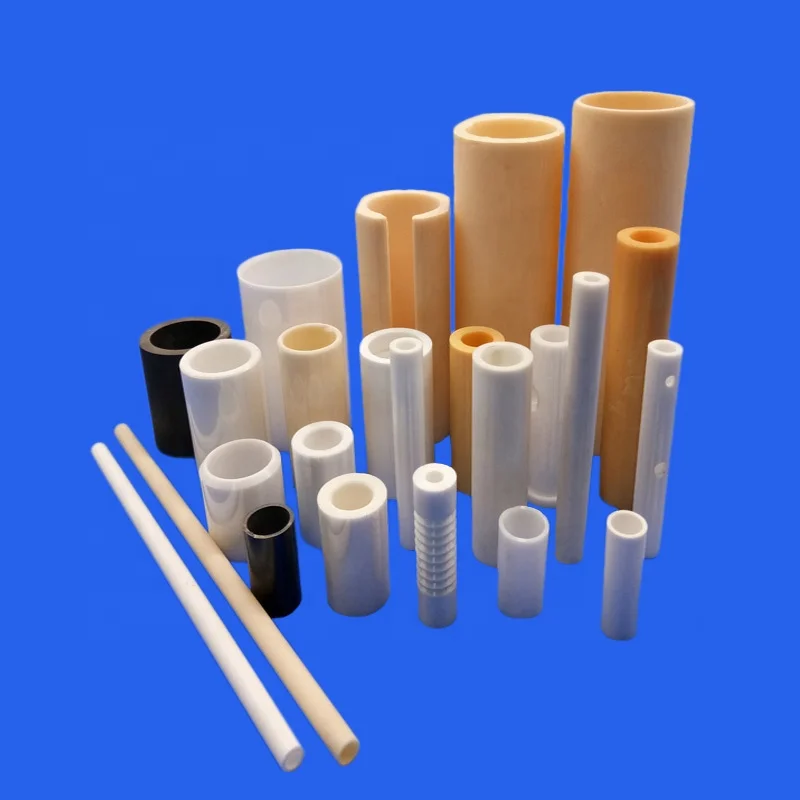

Термостойкий материал | Керамика, Металлы с высокой температурой плавления | Прецизионная обработка керамики, кварца, вольфрама и молибдена

| Макс. использовать темп. атмосфера / °С | Непрерывная рабочая темп. атмосфера / °С | |||

|---|---|---|---|---|

| Керамика | Расширенный керамика | Глинозем | 1300 ~1600 | – |

| Цирконий | 1000 | – | ||

| Нитрид кремния | 1200 | – | ||

| Нитрид алюминия | 900 | – | ||

| Карбид кремния | 1500 | – | ||

| Кордиерит | 1200 | – | ||

| Муллит | 1200 | – | ||

| Стеатит | 1000 | – | ||

| Оксид кальция | 1800 | – | ||

| Оксид магния | 1700 | – | ||

| Сиалон | 1300 | – | ||

| Обрабатываемый керамика | Мацерит HSP | 700 | – | |

| Фотопленка Ⅱ | 1000 | – | ||

| Фотопленка Ⅱ-S | 1000 | – | ||

| М-софт | 1000 | – | ||

| БН ХК | 950 | – | ||

| БН Н-1 | 950 | – | ||

| NB | 950 | – | ||

| БА | 950 | – | ||

| СБН | 950 | – | ||

| Стекло | Универсальное стекло | 380 | 110 | |

| Закаленное стекло | 250 | 230 | ||

| Темпакс, Пирекс | 500 | 230 | ||

| Неокерами | 800 | 750 | ||

| Кварц | 1200 | 900 | ||

| Байкол | 1200 | 900 | ||

| Сапфировое стекло | 1850 | – | ||

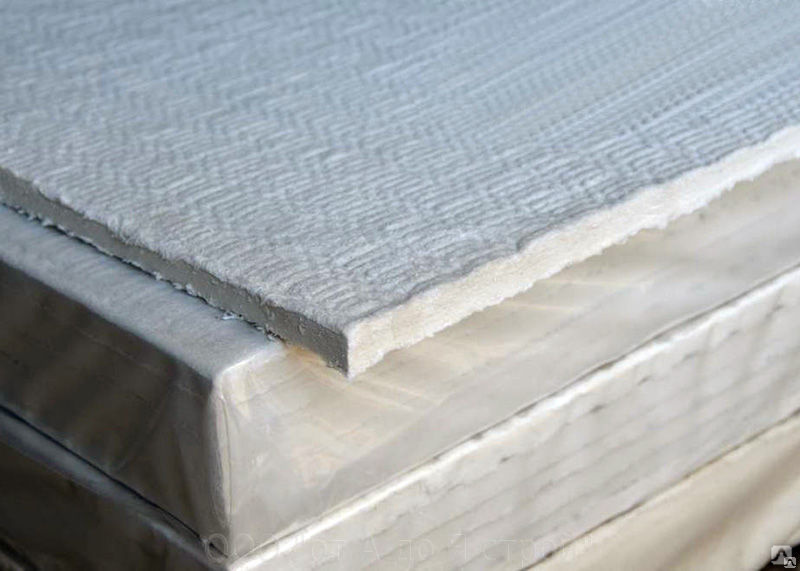

| Кирпич | Рядовой кирпич | 500 | – | |

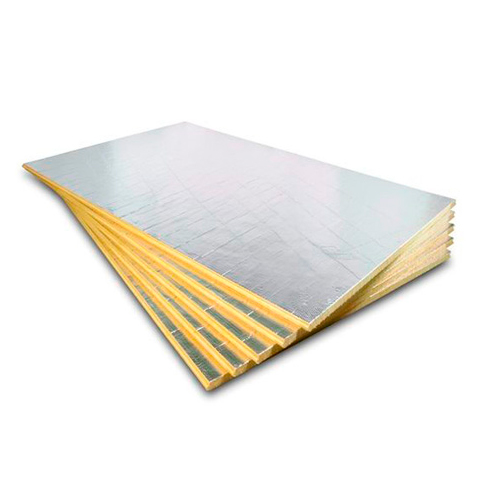

| Материал печи общего назначения (потолочное использование) | 1300 ~ 1500 | – | ||

| Материал печи общего назначения (изоляционный кирпич) | 900 ~ 1400 | – | ||

| Цемент | Универсальный цемент | < 500 | – | |

| Огнеупорный цемент | 1100 | – | ||

Макс. использовать темп. использовать темп.нелетучий газ / °C | Непрерывная рабочая темп. нелетучий газ / °C | Температура плавления. °С | Температура рекристаллизации. °С | |||

|---|---|---|---|---|---|---|

| Металлы | Металлы с высокой температурой плавления | Вольфрам | – | – | 3387 | 1100 ~ 1300 |

| Молибден | – | – | 2623 | 800 ~ 1200 | ||

| Тантал | – | – | 2990 | 900 ~ 1450 | ||

| Ниобий | – | – | 2415 | 850 ~ 1300 | ||

| Жаропрочная сталь | СУС310С | 1150 | 900 | – | – | |

| СУх545 | 1200 | 1000 | – | – | ||

| Инконель600 | 1050 | 1050 | – | – | ||

| Общие металлы | СУС316 | 1000 | 700 | – | – | |

| SUS304 | 1000 | 700 | – | – | ||

| Железо | 550 | – | – | – | ||

| Алюминий | 400 | – | – | – | ||

| Медь | 400 | – | – | – | ||

Макс. использовать темп. использовать темп.атмосфера / °С | Непрерывная рабочая темп. атмосфера / °С | |||

|---|---|---|---|---|

| Пластик | Инженерные пластмассы | Полиимид (ПИ) | – | 300 |

| Полибензимидазол (PBI) | – | 310 | ||

| Полимид-имид (ПАИ) | – | 250 | ||

| Полиэфиримид (PEI) | – | 170 | ||

| Полиацеталь (ПОМ) | – | 80 | ||

| Полифениленсульфид (PPS) | – | 220 | ||

| Полиэфирэфиркетон (PEEK) | – | 250 | ||

| Политетрафторэтилен (ПТФЭ) | – | 260 | ||

| Полиамид 6 (ПА6) | – | 110 ~ 120 | ||

| Полиэтилен сверхвысокой молекулярной массы (СВМПЭ) | – | 80 | ||

Обычные пластмассы. | Полиэтилен (PE) | – | 80 ~ 90 | |

| Полипропилен (ПП) | – | 100 ~ 140 | ||

| Винилхлоридная смола (VC) | – | 60 ~ 80 | ||

| Полистирол (ПС) | – | 80 ~ 90 | ||

| Полиэтилен-телефталат (ПЭТФ) | – | 85 ~ 100 | ||

| Акрилонитрилбутадиен (АБС) | – | 70 ~ 100 | ||

※Представленные данные предназначены только для справочной стоимости погрузочно-разгрузочных работ.

Области применения материалов: термостойкость — MetalTek

Согласно определению, термостойкие применения обычно применяются при температурах выше 1200°F/670°C и требуют использования материалов с повышенной стойкостью к окислению и другим газам, характерным для окружающей среды, и к ухудшению механических свойств. . Работоспособность в этих высокотемпературных средах определяется приемлемыми уровнями прочности на растяжение, прочности на разрыв и сопротивления ползучести, которые соответствуют требуемому сроку службы.

Как правило, свойства материала ухудшаются при повышении температуры. Особенно это заметно в углеродистой стали. За прошедшие годы металлургические компании разработали легированные стали, содержащие никель и хром, которые, среди прочего, значительно улучшили прочность и пластичность. Исторически наиболее часто используемыми материалами в этих областях являются сплавы, соответствующие литейным нержавеющим сталям ASTM A297 «серии H», хотя в последние годы предпочтение отдается многим запатентованным сплавам.

Основными группами жаропрочных сплавов являются аустенитные сплавы с высоким содержанием хрома и никеля, также известные как жаропрочные нержавеющие стали, сплавы на основе никеля, сплавы на основе кобальта и хрома на основе никеля и молибден-титановые сплавы.

В случае высоких требований к прочности при повышенной температуре, циклическом термическом воздействии или агрессивной углеродсодержащей атмосфере (а углерод является врагом в некоторых высокотемпературных применениях, таких как нефтехимические печи), обычно выбирают сплавы на основе никеля. Однако можно также использовать сплавы на основе кобальта. Основной компромисс обычно экономический. Сравнение высокой первоначальной стоимости со стоимостью жизненного цикла обычного жаропрочного сплава поможет определить наилучшую долгосрочную ценность.

В промышленности часто используются высокотемпературные материалы, требующие жаропрочных материалов. Эти приложения включают электростанции, пиропереработку минералов (например, цемента, извести и железной руды), сжигание отходов, нефтехимическую переработку, сталелитейные и цветные металлургические комбинаты, металлообработку, включая термообработку, и производство/формовку стекла.

Часто первым соображением при выборе сплава для применения при высоких температурах является его прочность при повышенных температурах. Тем не менее, прочность не является единственным ключевым фактором, поскольку многие высокотемпературные применения происходят в суровых коррозионных средах, таких как химические заводы. (По этой причине модуль коррозии в этой серии информационных бюллетеней может быть ценным ресурсом при оценке выбора материалов для работы при повышенных температурах.)

Относительная прочность сплавов демонстрируется на краткосрочной основе с помощью обычных испытаний на растяжение при повышенных температурах. Для характеристик сплава в долгосрочной перспективе разработчик должен учитывать дополнительные свойства, включая сопротивление разрушению под напряжением, сопротивление ползучести и/или сопротивление термической усталости.

Компромиссы по сравнению с жаропрочными сплавами

При обсуждении применения жаропрочных отливок существует очевидный компромисс между стоимостью жизненного цикла более дорогих запатентованных сплавов и более традиционных сплавов, которые могут встречаться в полевых условиях. Может оказаться полезным классифицировать сплавы по пяти часто используемым категориям. Следующее введение дает некоторую перспективу и общую структуру, которую можно использовать для классификации сплавов, рассматриваемых для применения.

Может оказаться полезным классифицировать сплавы по пяти часто используемым категориям. Следующее введение дает некоторую перспективу и общую структуру, которую можно использовать для классификации сплавов, рассматриваемых для применения.

Прочность на разрыв

Как правило, при выборе сплава в первую очередь учитывается прочность на разрыв. Прочность на разрыв — это минимальное напряжение, которое может привести к отказу оборудования в течение расчетного срока службы. Например, в нефтехимии это 100 000 часов (11,4 года). Эти значения обычно экстраполируются из тестов меньшей продолжительности.

Ползучесть

Ползучесть – это деформация, определяемая в единицу времени, которая возникает под нагрузкой при повышенных температурах. Ползучесть возникает во многих областях применения жаростойких отливок при рабочих температурах. Со временем ползучесть может привести к чрезмерной деформации, что в дальнейшем может привести к разрушению при напряжениях значительно ниже тех, которые вызвали бы разрушение при испытании на растяжение при той же температуре.

Термическая усталость

Компоненты, которые будут подвергаться термоциклированию или термическому удару во время эксплуатации, требуют учета термической усталости. Усталость – это состояние, при котором переменные нагрузки приводят к отказу в более короткие сроки и при меньших напряжениях, чем можно было бы ожидать при постоянной нагрузке. Термическая усталость – это состояние, при котором напряжения в основном возникают из-за затрудненного расширения или сжатия. Они могут быть вызваны либо внешними ограничениями, либо температурными градиентами внутри компонента. Выбор сплавов для этого вида работ по-прежнему основывается главным образом на опыте и является одной из областей, в которых технический совет по металлургии будет полезен для пользователей.

Тепловое расширение

Другим важным фактором при выборе является тепловое расширение. Например, соседние части должны расширяться и сжиматься с одинаковой скоростью, иначе одна из них может треснуть. Инвар, например, испытывает очень низкое тепловое расширение и поэтому используется в штампах для высокоточного литья. Есть много других примеров подбора материалов друг к другу или к спецификациям приложения. Ваш консультант по металлургии также может помочь в этом.

Есть много других примеров подбора материалов друг к другу или к спецификациям приложения. Ваш консультант по металлургии также может помочь в этом.

Сварка

Не во всех приложениях требуется, чтобы компонент был сварным, но особое внимание следует уделить, когда приложение требует сварного узла. Например, некоторые сплавы никеля и кобальта очень трудно сваривать, поэтому первостепенное значение имеет компромисс между свойствами, которые могут обеспечить эти материалы, и способностью создавать конечный продукт.

Желательные характеристики жаропрочных сплавов

- Низкие затраты на материалы и обработку, совместимые с приемлемым сроком службы при высоких температурах.

- Низкое содержание кислорода, азота и водорода.

- Высокая пластичность, усталостная прочность и ударная вязкость при комнатной температуре.

- Высокая стойкость к окислению в применениях, требующих воздействия воздуха или пара при повышенных температурах.

- Небольшое снижение прочности при повышенной температуре.

На странице представлено описание данных сплавов: свойства, области применения, марки жаростойких и жаропрочных сплавов, виды продукции.

На странице представлено описание данных сплавов: свойства, области применения, марки жаростойких и жаропрочных сплавов, виды продукции.

Можно дать более строгое определение жаропрочности.

Можно дать более строгое определение жаропрочности.

Высокое сопротивление окислению сталей и сплавов связано в первую очередь с большим количеством хрома, входящего в состав сплавов. Например, максимальное содержание хрома (по массе) в количестве 26-29 % имеет сплав на основе никеля ХН70Ю.

Высокое сопротивление окислению сталей и сплавов связано в первую очередь с большим количеством хрома, входящего в состав сплавов. Например, максимальное содержание хрома (по массе) в количестве 26-29 % имеет сплав на основе никеля ХН70Ю.

Помимо сварки может осуществляться наплавка.

Помимо сварки может осуществляться наплавка. Полуфабрикаты из некоторых сплавов используются в качестве присадочного материала при сварке.

Полуфабрикаты из некоторых сплавов используются в качестве присадочного материала при сварке.