Как сделать деревянный пропеллер

На канале Игоря Негоды появилось интересное видео для авиамоделистов. Судя по статистике, автор видео-урока заметил, что тема авиамоделизма пришлась его подписчикам по вкусу, поэтому решил это дело продолжить и показать, как сделать одну очень интересную вещицу, без которой авиамоделизм просто немыслим. Эта деревянный воздушный винт или пропеллер. Есть также и пластмассовый винт, и даже есть металлический, который изготовлен из дюрали. Он примерно в 3 раза тяжелее деревянного. Изготовил его ради самоцели.

Товары для изобретателей Ссылка на магазин.

Деревянные винты имеют очень широкое практическое применение от аэросаней до радиоуправляемых моделей самолетов. В этом видео будем делать из березовой дощечки. Винтики лучше всего делать из березы, по крайней мере, больше всего нравится. По правилам березовый винт очень хороший пропеллер.

Хороший выбор авиамоделей в этом китайском магазине.

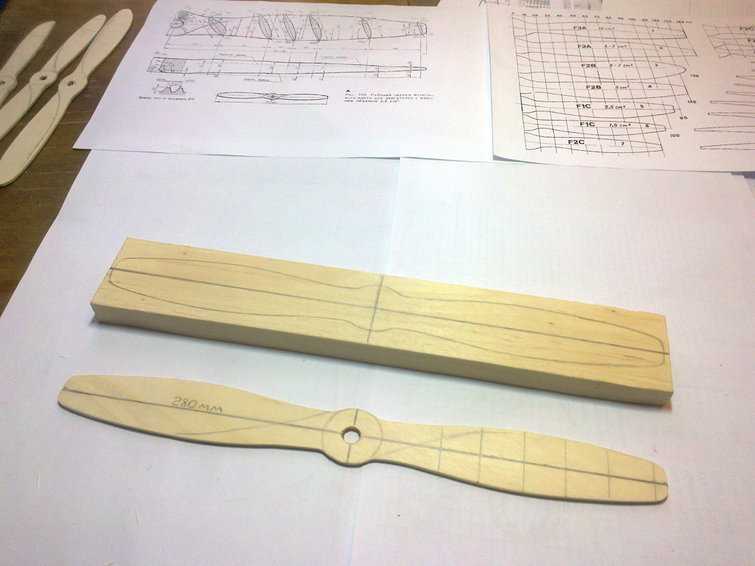

Для работы понадобится дрель, сверло на 6 по диаметру вала двигателя, на котором будем его запускать. Также шаблон, можно изготовить самому, посмотреть в интернете или в журналах как они делаются, формы наиболее удачные. А можете сами поэкспериментировать и изготовить вручную какую-либо интересную форму винта. Не в журналах, нигде наиболее точно его невозможно рассчитать для таких маленьких моделей. Никто этим заниматься не будет, потому что до сих пор даже для больших вертолетов постоянно совершенствуется технология профилей, находят новые возможности, там, где это реально нужно. Даже там еще не достигли совершенства. Поэтому в авиамоделизме будем экспериментировать.

Также шаблон, можно изготовить самому, посмотреть в интернете или в журналах как они делаются, формы наиболее удачные. А можете сами поэкспериментировать и изготовить вручную какую-либо интересную форму винта. Не в журналах, нигде наиболее точно его невозможно рассчитать для таких маленьких моделей. Никто этим заниматься не будет, потому что до сих пор даже для больших вертолетов постоянно совершенствуется технология профилей, находят новые возможности, там, где это реально нужно. Даже там еще не достигли совершенства. Поэтому в авиамоделизме будем экспериментировать.

Также для изготовления деревянного пропеллера понадобится иголочка, карандаш, бруски с наждачной бумагой, желательно их иметь, с ними удобнее работать, так они выглядят. Можно воспользоваться обычной наждачной бумагой, это не столь важно, просто с ними удобнее. Такие винты применяются с микродвигателями, они бывают разного объема, разной мощности. Это 1,5 кубовые МК17, это 2,5 кубовый КМД2,5, двигатели компрессионного типа, в состав топлива их входит эфир. Это двигатель, который должен работать на метаноле Радуга 7. Соответственно, 7 кубиков рабочий объем двигателя.

Это двигатель, который должен работать на метаноле Радуга 7. Соответственно, 7 кубиков рабочий объем двигателя.

Электроника для самоделок вкитайском магазине.

Зарабатывайте в интернете с этой старой добройПАРТНЕРКОЙ.

Мощность у него довольно высока и разница в винтах.

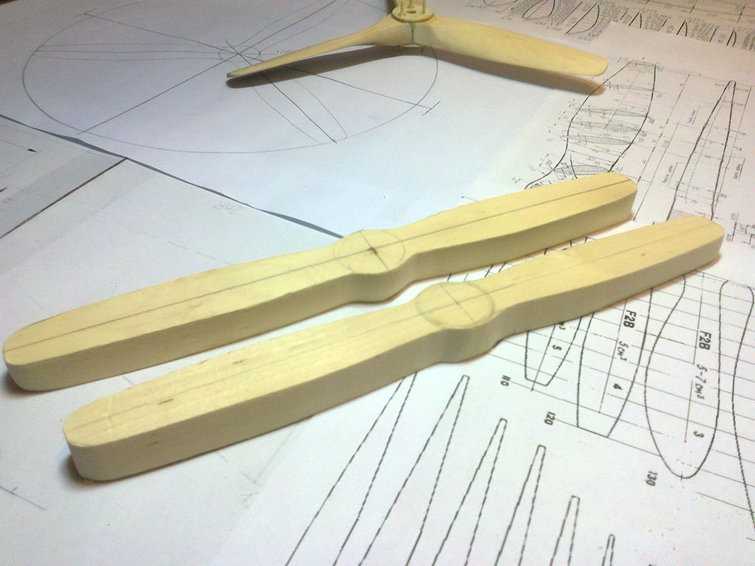

Этот винт для Радуги, а этот для КМД, как видим разница не так уж и велика в диаметрах. Здесь есть свои приколы, нюансы, то есть размеры могут гулять как в большую, так и в меньшую сторону в диаметре. Чем меньше диаметр — больше оборотов, но в каких-то определенных пределах, выше которых двигатель просто не может их развить. Для МК17 нужен маленький винтик, но это для скоростной модели, для него нужен не особо оборотистый, они выглядят так, угол наклона у них маленький. Другой винт не совсем для Радуги, для Радуги пошире должен быть, пилотаж 7 кубов для пилотажного самолета, такая должна быть высота.

Далее на видео о создании пропеллера из дерева с 4 минуты.

Технология изготовления деревянных воздушных винтов

ВИНТ? ЭТО НЕ ПРОСТО

Аэросани, аэроглиссеры, всевозможные аппараты на воздушной подушке, акранопланы, микросамолеты и микроавтожиры, различные вентиляторные установки и другие машины не могут действовать без воздушного винта (пропеллера).

Поэтому каждый энтузиаст технического творчества, задумавший построить одну из перечисленных машин, должен научиться изготовлять хорошие воздушные винты. А поскольку в любительских условиях их проще всего делать из дерева, речь пойдет только о деревянных пропеллерах.

Однако следует учесть, что по деревянному (если он окажется удачным) можно изготовить совершенно аналогичные винты из стеклопластика (методом формования в матрицу) или металла (отливкой).

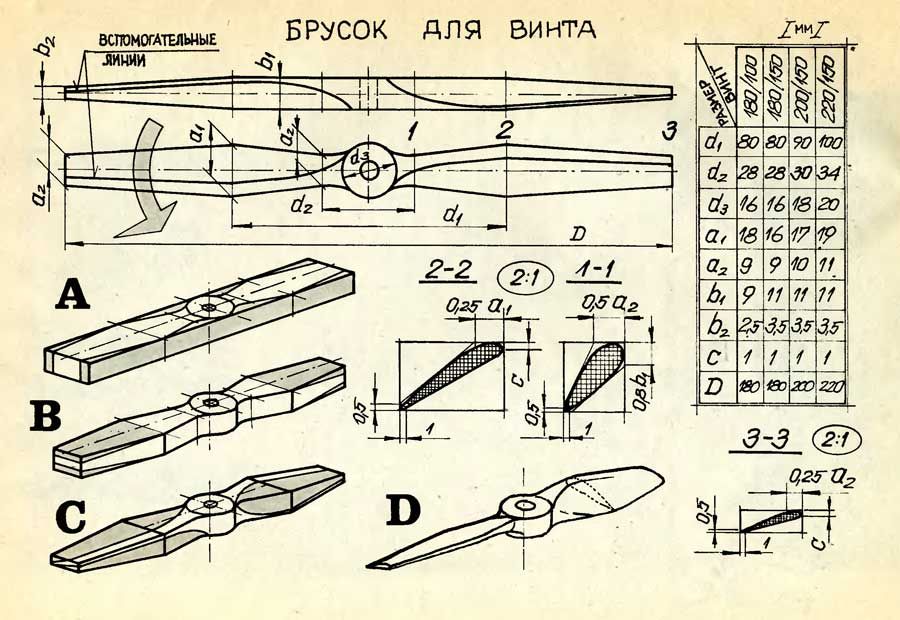

Наибольшее распространение благодаря своей доступности получили двухлопастные винты из целого куска древесины (рис. 1).

1).

Трех- и четырехлопастные воздушные винты сложнее в изготовлении.

ВЫБОР МАТЕРИАЛА

Из какого дерева лучше всего сделать винт? Такой вопрос часто задают читатели. Отвечаем: выбор дерева прежде всего зависит от назначения и размеров винта.

Винты, предназначенные для двигателей большей мощности (порядка 15-30 л. с.), также можно изготовлять из монолитных брусков твердой породы, но требования к качеству древесины в этом случае повышаются. При выборе заготовки следует обращать внимание на расположение годичных колец в толще бруска (оно хорошо просматривается по торцу, рис. 2-А), отдавая предпочтение брускам с горизонтальным или наклонным расположением слоев, выпиленным из той части ствола, которая ближе к коре. Естественно, что заготовка не должна иметь сучков, кривослоя и других пороков.

Если подходящего по качеству монолитного бруска найти не удалось, придется склеить заготовку из нескольких более тонких дощечек, толщиной 12-15 мм каждая. Такой способ изготовления винтов был широко распространен на заре развития авиации, и его можно назвать «классическим». По соображениям прочности рекомендуется применять дощечки из древесины разных пород (например, береза и красное дерево, береза и красный бук, береза и ясень), имеющие взаимно пересекающиеся слои (рис. 2-Б). Винты, изготовленные из клееных заготовок, после окончательной обработки имеют очень красивый внешний вид.

Такой способ изготовления винтов был широко распространен на заре развития авиации, и его можно назвать «классическим». По соображениям прочности рекомендуется применять дощечки из древесины разных пород (например, береза и красное дерево, береза и красный бук, береза и ясень), имеющие взаимно пересекающиеся слои (рис. 2-Б). Винты, изготовленные из клееных заготовок, после окончательной обработки имеют очень красивый внешний вид.

Некоторые опытные специалисты клеят заготовки из многослойной авиафанеры марки БС-1, толщиной 10-12 мм, собирая из нее пакет нужных размеров. Однако рекомендовать этот способ широкому кругу любителей мы не можем: слои шпона, расположенные поперек винта, при обработке могут образовать трудноустранимые неровности и ухудшить качество изделия. Концы лопастей винтов, изготовленных из фанеры, получаются весьма хрупкими. Кроме того, у высокооборотного винта в корне лопастей действует очень большая центробежная сила, доходящая в некоторых случаях до тонны и более, а в фанере поперечные слои на разрыв не работают. Поэтому фанеру можно применять только после расчета площади корневого сечения лопасти (1 см2 фанеры выдерживает на разрыв около 100 кг, а 1 см2 сосны 320 кг.) Винты приходится утолщать, а это ухудшает аэродинамическое качество.

Поэтому фанеру можно применять только после расчета площади корневого сечения лопасти (1 см2 фанеры выдерживает на разрыв около 100 кг, а 1 см2 сосны 320 кг.) Винты приходится утолщать, а это ухудшает аэродинамическое качество.

В ряде случаев ребро атаки воздушного винта закрывают полоской тонкой латуни, так называемой оковкой. Она крепится к кромке мелкими шурупами, головки которых после зачистки опаиваются оловом, чтобы предотвратить самоотворачивание.

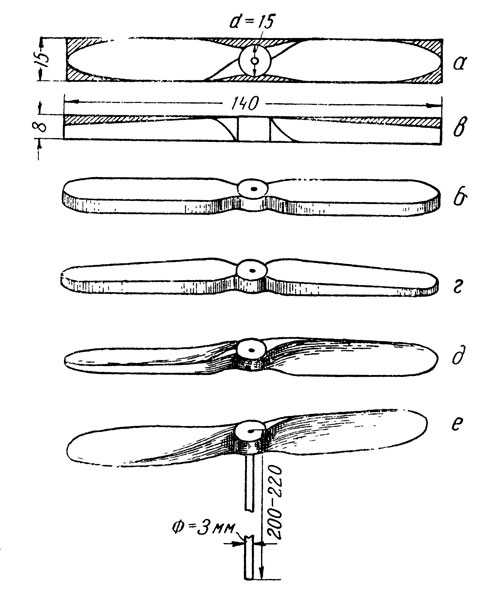

ПОСЛЕДОВАТЕЛЬНОСТЬ ИЗГОТОВЛЕНИЯ

По чертежу воздушного винта прежде всего необходимо изготовить металлические или фанерные шаблоны один шаблон вида сверху (рис. 3-А), один шаблон вида сбоку и двенадцать шаблонов профиля лопасти, которые будут нужны для проверки винта на стапеле.

Заготовку винта (брусок) нужно тщательно отфуговать, соблюдая размер со всех четырех сторон. Затем наносят осевые линии, контуры шаблона вида сбоку (рис. 3-Б) и удаляют лишнюю древесину, сначала маленьким топором, потом рубанком и рашпилем. Следующая операция обработка по контуру вида сверху. Наложив шаблон лопасти на заготовку (рис. 3-В) и укрепив его временно гвоздиком по центру втулки, обводят шаблон карандашом. Затем поворачивают шаблон строго на 180° и обводят вторую лопасть. Лишняя древесина удаляется на ленточной пиле, если ее нет ручной выкружной мелкозубой пилой. Эта работа должна быть выполнена очень точно, поэтому торопиться не следует.

Следующая операция обработка по контуру вида сверху. Наложив шаблон лопасти на заготовку (рис. 3-В) и укрепив его временно гвоздиком по центру втулки, обводят шаблон карандашом. Затем поворачивают шаблон строго на 180° и обводят вторую лопасть. Лишняя древесина удаляется на ленточной пиле, если ее нет ручной выкружной мелкозубой пилой. Эта работа должна быть выполнена очень точно, поэтому торопиться не следует.

Изделие приобрело очертания винта (рис. 3-Г). Теперь начинается самая ответственная часть работы придание лопастям нужного аэродинамического профиля. При этом следует помнить, что одна сторона лопасти плоская, другая выпуклая.

Главный инструмент для придания лопастям нужного профиля остро отточенный, хорошо, присаженный топор. Это отнюдь не значит, что выполняемая работа «топорная»: топором можно делать чудеса Достаточно вспомнить знаменитые Кижи!

Древесину удаляют последовательно и не спеша, сначала делая мелкие короткие натесы во избежание отщепления по слою (рис. 3-Г). Полезно иметь также небольшой двухручный стружок. На рисунке показано, как можно ускорить и облегчить работу по обтесыванию профильной части лопасти, сделав несколько пропилов мелкозубой ножовкой. Выполняя эту операцию, надо быть очень осторожным и не пропилить глубже, чем требуется.

3-Г). Полезно иметь также небольшой двухручный стружок. На рисунке показано, как можно ускорить и облегчить работу по обтесыванию профильной части лопасти, сделав несколько пропилов мелкозубой ножовкой. Выполняя эту операцию, надо быть очень осторожным и не пропилить глубже, чем требуется.

После грубой обработки лопастей винт доводится до кондиции рубанками и рашпилями с проверкой в стапеле (рис. 4-А).

Для изготовления стапеля (рис. 4) надо найти доску, равную по длине винту и достаточно толстую для того, чтобы в ней можно было сделать поперечные пропилы глубиной 20 мм для установки шаблонов. Центральный стержень стапеля изготовляется из твердого дерева, его диаметр должен соответствовать диаметру отверстия в ступице винта. Стержень вклеивается строго перпендикулярно к поверхности стапеля. Надев на него винт, определяют количество древесины, которое предстоит удалить для соответствия лопасти шаблонам профиля. Выполняя эту работу в первый раз, нужно быть очень терпеливым и осторожным. Умение приобретается не сразу.

Умение приобретается не сразу.

После того как нижняя (плоская) поверхность лопасти будет окончательно доведена по шаблонам,, начинается доводка верхней (выпуклой) поверхности. Проверка ведется с помощью контршаблонов, как показано на рисунке 4-Б. От тщательности выполнения этой операции зависит качество винта. Если неожиданно выяснится, что одна лопасть получилась немного тоньше другой а это часто бывает у неопытных мастеров, придется соответственно уменьшить толщину противоположной лопасти, в противном случае и весовая и аэродинамическая балансировки винта будут нарушены. Мелкие изъяны можно исправить наклейкой кусочков стеклоткани («заплаток») или подмазкой мелкими древесными опилками, замешенными на эпоксидной смоле (эту мастику в просторечии называют хлебом).

При зачистке поверхности деревянного винта следует учитывать направление волокон древесины; строгание, циклевку и ошкуривание можно вести только «по слою» во избежание задиров и образования шероховатых участков. В некоторых случаях, помимо цикли, хорошую помощь при отделке винта могут оказать стеклянные осколки.

В некоторых случаях, помимо цикли, хорошую помощь при отделке винта могут оказать стеклянные осколки.

Опытные столяры после ошкуривания натирают поверхность гладким, хорошо отполированным металлическим предметом, сильно нажимая на него. Этим они уплотняют поверхностный слой и «заглаживают» оставшиеся на нем мельчайшие царапины.

БАЛАНСИРОВКА

Изготовленный винт должен быть тщательно отбалансирован, то есть приведен в такое состояние, когда вес его лопастей совершенно одинаков. В противном случае при вращении винта возникает тряска, которая может повлечь за собой разрушение жизненно важных узлов всей машины.

На рисунке 5 изображено простейшее приспособление для балансировки винтов. Оно позволяет выполнить балансировку с точностью до 1 г этого практически достаточно в любительских условиях.

Практика показала, что даже при очень тщательном изготовлении винта вес лопастей получается неодинаковым. Это происходит по разным причинам: иногда вследствие разного удельного веса комлевой и верхней частей бруска, из которого изготовлен винт, или разной плотности слоев, местной узловатости и т. п.

Это происходит по разным причинам: иногда вследствие разного удельного веса комлевой и верхней частей бруска, из которого изготовлен винт, или разной плотности слоев, местной узловатости и т. п.

Как быть в этом случае? Подгонять лопасти по весу, сострагивая с более тяжелой какое-то количество древесины, нельзя. Надо утяжелять более легкую лопасть, вклепывая в нее кусочки свинца (рис. 6). Балансировку можно считать законченной, когда винт будет оставаться неподвижным в любом положении лопастей относительно балансировочного приспособления.

Не менее опасно биение винта. Схема проверки пропеллера на биение показана на рисунке 7. При вращении на оси каждая лопасть должна проходить на одинаковом расстоянии от контрольной плоскости или угла.

ОТДЕЛКА И ОКРАСКА ВИНТА

Готовый и тщательно отбалансированный винт должен быть окрашен или отлакирован для предохранения его от атмосферных воздействий, а также для защиты от горюче-смазочных материалов.

Для нанесения краски или лака лучше всего применять пульверизатор, работающий от компрессора при минимальном давлении в 3-4 атм. Это даст возможность получить ровное и плотное покрытие, недостижимое при кистевой окраске.

Лучшие краски эпоксидные. Можно также применять глифталевые, нитро- и нитроглифталевые или появившиеся в последнее время алкидные покрытия. Они наносятся на предварительно загрунтованную, тщательно отшпаклеванную и ошкуренную поверхность. Обязательна междуслойная сушка, соответствующая той или иной краске.

Лучшее лаковое покрытие так называемый «химотвердительный» паркетный лак. Он отлично держится и на чистом дереве, и на окрашенной поверхности, придавая ей нарядный вид и высокую механическую прочность.

В. МАЛИНОВСКИЙ, лауреат НТТМ-72,

Л. ТУРБИН

Как сделать пропеллер за шесть дней | Журнал Air & Space

Алайна Льюис с 90-дюймовым пропеллером из красного дерева, который она сделала для истребителя Bristol F. 2, ее самая сложная работа на сегодняшний день.

2, ее самая сложная работа на сегодняшний день.

Льюис шлифует ступицу гребного винта — день 3 — для двигателя Lycoming.

Сфера деятельности: Culver Props специализируется на изготовлении на заказ двухлопастных деревянных гребных винтов фиксированного шага. Льюис производит около 120 пропеллеров в год.

Путь: Льюис учил ее дед, инженер-механик. «Я работал здесь, пока учился в колледже, — говорит Льюис, — делая то, что никто не хотел делать, например, отвечая на звонки. Мой дедушка научил меня всему на ходу, и я занимаюсь этим уже 10 лет. Он скончался в 2016 году, поэтому я продолжила дело — я и моя 84-летняя бабушка, которая приходит каждый день и помогает мне. Мы специализируемся на винтах большего диаметра, многих репликах времен Первой мировой войны. Это наше любимое место».

Сколько времени нужно, чтобы овладеть навыком? «Года около двух», — говорит Льюис. «Научиться делать пропеллер не так уж сложно. Но научиться находить правильный шаг и правильный диаметр для разных гребных винтов — это то, что — это сложно. Потому что комбинации двигателей и самолетов экспоненциальны. У вас может быть один тип двигателя на 100 разных самолетах, и все они имеют разную крейсерскую скорость. У пилотов разные ожидания от своего самолета и того, что им от него нужно. Реплики времен Первой мировой войны предназначены для того, чтобы реквизит выглядел точно так же, как оригинал. Самолеты времен Первой мировой войны имеют огромный реквизит. Иногда клиенты могут использовать современные движки, но им все еще нужна эта большая поддержка. Иногда я могу это сделать, а иногда нет».

Но научиться находить правильный шаг и правильный диаметр для разных гребных винтов — это то, что — это сложно. Потому что комбинации двигателей и самолетов экспоненциальны. У вас может быть один тип двигателя на 100 разных самолетах, и все они имеют разную крейсерскую скорость. У пилотов разные ожидания от своего самолета и того, что им от него нужно. Реплики времен Первой мировой войны предназначены для того, чтобы реквизит выглядел точно так же, как оригинал. Самолеты времен Первой мировой войны имеют огромный реквизит. Иногда клиенты могут использовать современные движки, но им все еще нужна эта большая поддержка. Иногда я могу это сделать, а иногда нет».

Какая информация вам нужна, прежде чем вы сможете сделать пропеллер? «Клиенты сообщают мне свои характеристики двигателя и самолета, — говорит Льюис, — и я беру их крейсерские обороты в минуту и крейсерскую скорость в час, чтобы получить соответствующий шаг. Затем я смотрю на конечную скорость и максимально увеличиваю диаметр пропеллера, чтобы при максимальных оборотах пропеллер не превышал 850 футов в секунду на концевой скорости. При скорости около 800 футов в секунду начинает шуметь, а при скорости около 900 вы начинаете терять эффективность».

При скорости около 800 футов в секунду начинает шуметь, а при скорости около 900 вы начинаете терять эффективность».

Обычный день: На изготовление каждого винта уходит не менее шести дней: «В первый день я выбираю голые доски, выбираю шаблон и склеиваю свои доски в блок», — говорит Льюис. «На второй день я вырезаю шаблон пропеллера на своем токарном станке. На третий день я шлифую и балансирую пропеллер. После этого он покрывается одним слоем лака каждый день в течение трех дней».

Лучшее в этой работе: «Не бывает двух одинаковых работ. В прошлом году я сделал пропеллер для сверхлегкого самолета Aerolite 103 мощностью 40 л.с., а также пропеллер для истребителя Bristol Fighter мощностью 300 л.с.

Самая сложная работа на данный момент: «Пропеллер для истребителя Bristol F.2», — говорит Льюис. «У него была толщина ступицы шесть дюймов и диаметр 90 дюймов. Я только что отправил его вчера; Я немного плакала, когда он ушел! Я потратил на это год и сделал выкройку с нуля. Я провел месяцы, работая с владельцем самолета, чтобы убедиться, что каждая деталь верна».

Я провел месяцы, работая с владельцем самолета, чтобы убедиться, что каждая деталь верна».

Знаете ли вы многих других производителей гребных винтов? «Социальные сети связали меня с некоторыми действительно невероятными создателями реквизита со всего мира», — говорит Льюис. «Нас так мало, что я мгновенно чувствую дружбу, когда встречаю кого-то в бизнесе».

Как можно попасть в бизнес? «Ученичество», — говорит Льюис. «Изготовление пропеллера — это одна часть; другой — хорошо разбираться в двигателях и самолетах, на которых работают пропеллеры. Любое образование, связанное с самолетами и авиационными двигателями, было бы полезно».

Самолет мечты, над которым вы хотели бы работать? «Альбатрос D.Va», — говорит Льюис. «Я люблю этот самолет, просто обожаю его».

Подпишитесь на журнал Air & Space прямо сейчас

Этот материал взят из апрельского/майского номера журнала Air & Space

Рекомендуемые видео

Wooden Propeller — Etsy.