видео-подборка самодельных изделий из России, удививших YouTube

Смекалке и изобретательности наших соотечественников удивляется весь мир. Казалось бы, даже самые непростые вещи можно сделать своими руками. Представляем вашему вниманию 7 русских самоделок, которые удивляют своей продуманностью и простотой.

Чего только не смастерят умелые русские люди, чтобы упростить себе жизнь или просто позабавиться. Действительно, если все инструменты и материалы есть под рукой, почему бы и не собрать какое-нибудь полезное приспособление? Представляем вашему вниманию подборку из 10 российских самоделок, которые нас удивили.

1. Защита машины от атомного взрыва

Если почитать архивы журнала «За рулем» за середину прошлого века, можно найти много интересного. Тогда журналисты отвечали даже на странные вопросы своих читателей. Например, где-то в 1960-х годах, когда не шуточной была угроза ядерной войны во всем мире, у корреспондентов «За рулем» спросили: «Как можно защитить машину от атомного взрыва?» И инженеры придумали, как уберечь свою машину от разрушительных последствий этого явления. Конечно, такая русская самоделка позволит хоть немного уберечь автомобиль от разрушительной ударной волны, но где в этот момент будете вы?

Конечно, такая русская самоделка позволит хоть немного уберечь автомобиль от разрушительной ударной волны, но где в этот момент будете вы?

РЕКЛАМА – ПРОДОЛЖЕНИЕ НИЖЕ

2. Мощная печь из металлолома

Металлолома в нашей стране много, а вот полезных вещей из него делают мало. Эта русская самоделка набрала на YouTube 9 миллионов просмотров. Смастерить такую печь можно своими руками из обычных листов металла. Нужно лишь несколько специальных инструментов, умелые руки и немного терпения

youtube

Нажми и смотри

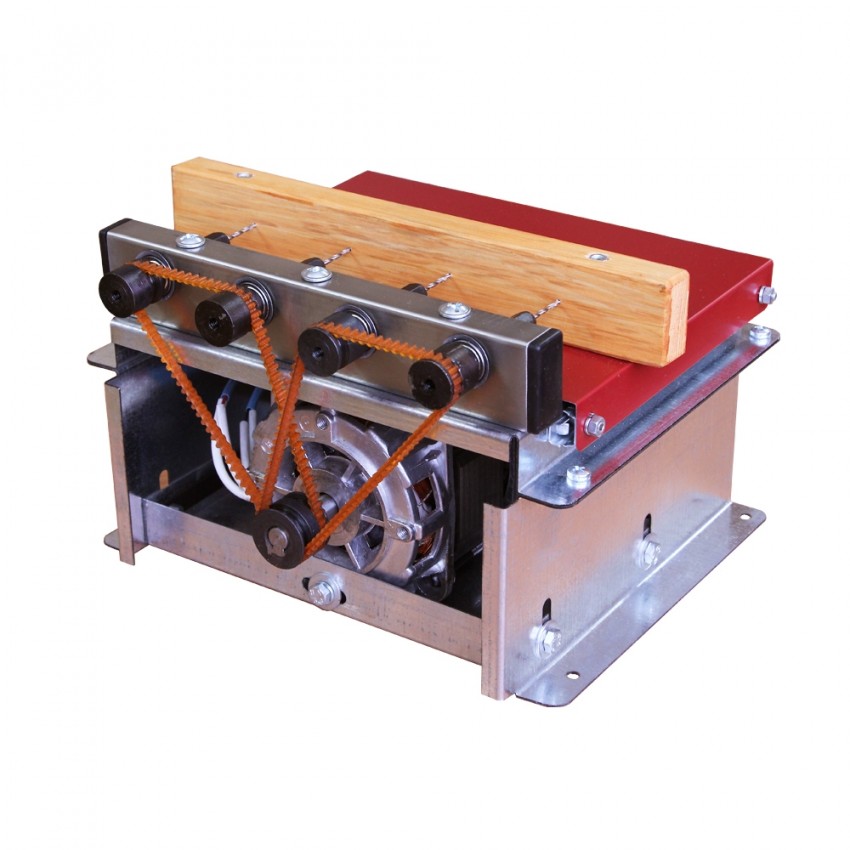

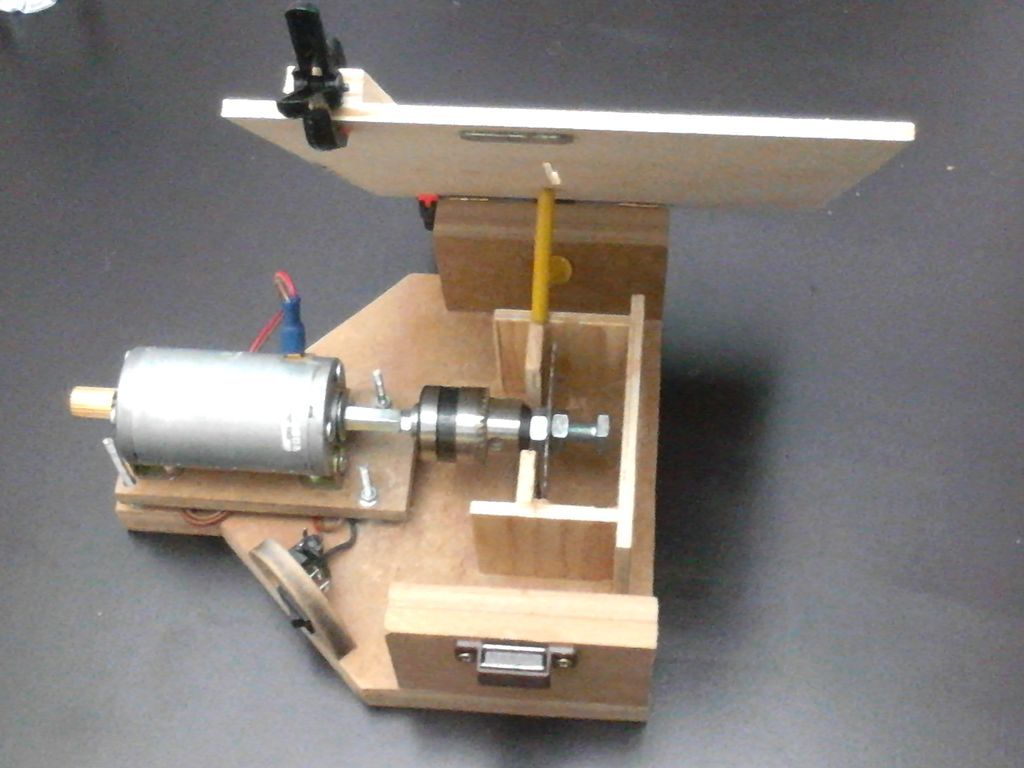

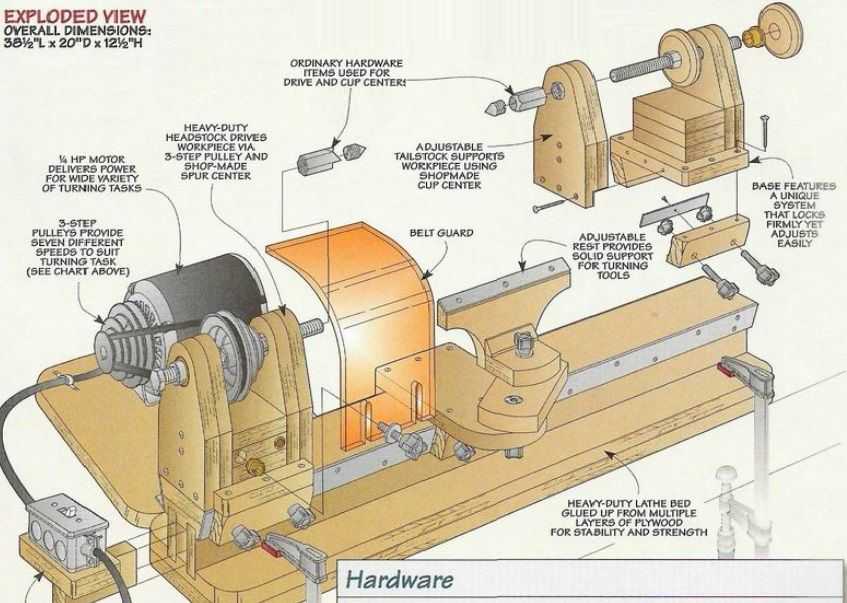

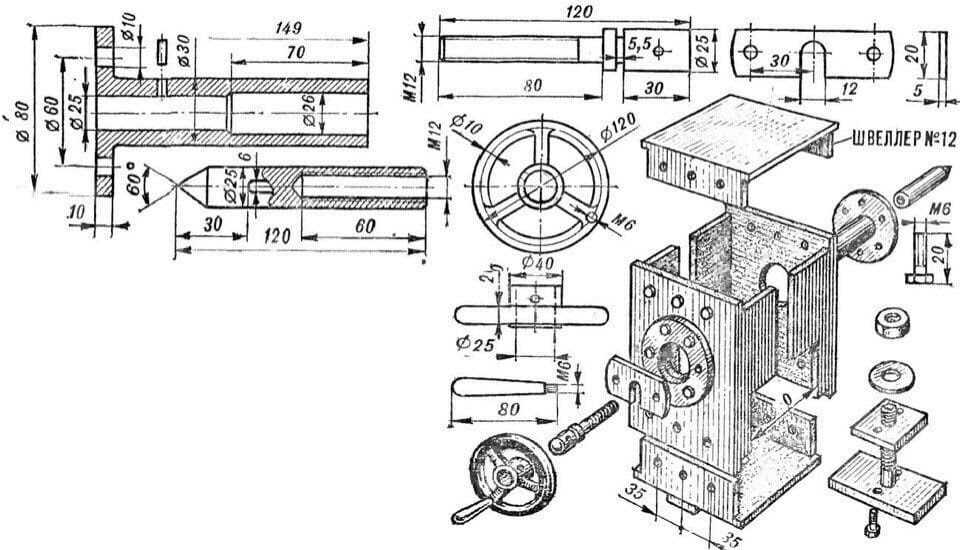

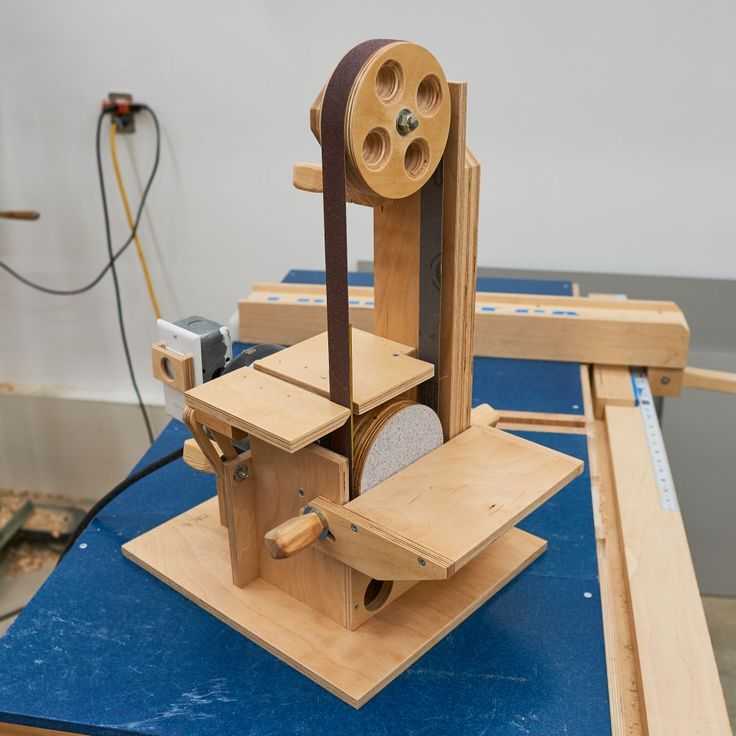

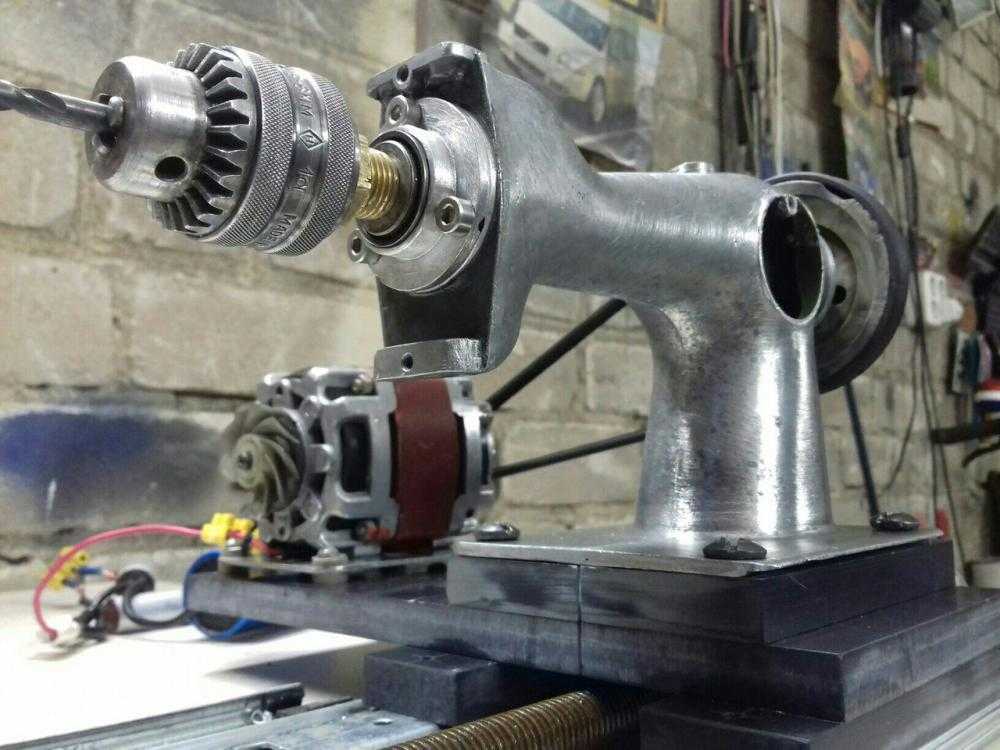

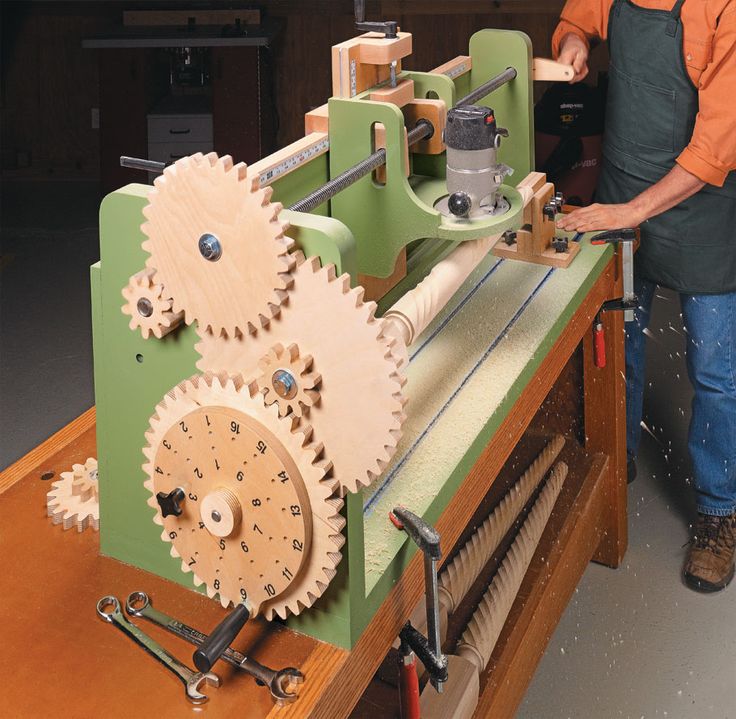

3. Самодельный токарный станок

В быту может пригодиться токарный станок — выточить недостающую деталь или подправить существующую. Что бы вы не хотели сделать, этот агрегат вам точно лишним не будет. Проблема в том, что токарные станки большие и дорогие. Но что если сделать такой самому? Это видео показывает, как можно собрать простой токарный станок своими руками. Такая русская самоделка точно без дела не останется.

youtube

Нажми и смотри

4. Самоделка для облегчения груза

В видео, представленном ниже, можно увидеть сразу несколько различных русских самоделок, которые, без преувеличения, удивляют. Например, специальное приспособление, которое позволяет удобно взять целую пачку габаритного груза и перенести ее на нужное место. Особенно такое изобретение пригодится тем, кто решился строить собственный дом.

5. Лопата на колесах

Изобретение все из того же видео невероятно просто. Кажется, как мы сами до этого не додумались? Ведь к обычной широкой лопате без труда можно приделать колеса с хорошей резиной, которые смогут преодолевать снежные преграды и очищать даже самые большие завалы.

6. Самодельный Kerher

Ездить на автомойку не хочется, но на Kerher жалко денег? Не беда, ведь эти ребята придумали, как смастерить такой же агрегат дома. Причем вы сами вольны настроить мощность струи и расход воды. Еще один плюс этой русской самоделки в том, что если вдруг у вас что сломалось, вы можете починить этот агрегат без труда, не опасаясь потерять гарантию.

youtube

Нажми и смотри

7. «Дигл» из дерева

Эта русская самоделка — верх искусства резьбы по дереву. Мастер не поленился и сделал почти точную копию пистолета Desert Eagle из дерева. И да, все в нем работает, как в настоящем пистолете. Можно даже зарядить его патронами. Если вы тоже захотите сделать такую самоделку своими руками, это видео может быть для вас руководством.

youtube

Нажми и смотри

Плазменный станок с ЧПУ — своими руками

Что такое станок плазменной резки с ЧПУ? Это машина с компьютерным управлением, которая может прорезать любой электропроводящий материал (сталь/нержавеющая сталь/алюминий/медь). Машина берет созданный на компьютере 2D-эскиз и преобразует его в систему числового программного управления (ЧПУ), которая соединена с плазменным резаком. Плазменный резак использует электрическую дугу и сжатый воздух, чтобы прорезать проводящий материал.

Я спроектировал и построил этот плазменный резак в своей личной мастерской, используя несколько готовых компонентов вместе с некоторыми сборками, изготовленными на заказ.

Ознакомьтесь со следующими шагами, чтобы получить подробный обзор моей сборки плазменной машины с ЧПУ!

Примечание: данная статья является переводом.

Шаг 1: Планирование и компоненты

Планирование:

Перед тем как начать, мне нужно было ответить на пару ключевых вопросов:

- Насколько большой стол с ЧПУ я хочу сделать?

- Какова максимальная толщина материала, который мне нужно разрезать?

Эти два вопроса будут определять остальную часть вашего проекта. Я решил построить стол, на котором можно разместить лист материала размером 4×8 футов. Основываясь на том, что я обычно изготавливаю, я хотел иметь возможность прорезать сталь толщиной как минимум 1/4 дюйма.

Я также включил в дизайн несколько уникальных моментов:

- Опускающиеся ролики для удобства передвижения;

- Система вытяжки для удаления пыли и дыма;

- Система всасывания в точке сопла и водяной затвор для вытягивания мелких частиц вблизи режущего наконечника;

- Съемная режущая поверхность — позволяет мне снять режущую поверхность и вставить поддон для воды для альтернативного метода борьбы с дымом и пылью.

Задействованные компоненты:

Ниже приведен общий список основных компонентов станка плазменной резки с ЧПУ:

- Аппарат плазменной резки — я решил приобрести плазменный резак Hypertherm Powermax 65 для этой сборки. Эта машина способна резать сталь толщиной 1 дюйм.

- Воздушный компрессор — плазменным резакам требуется подача воздуха для работы и резки материалов. Я выбрал воздушный компрессор Ingersoll на 80 галлонов, у которого не должно быть проблем с обеспечением подачи воздуха из системы.

- Пакет управления двигателем с ЧПУ — это приводы и двигатели, которые управляют движением плазменного резака. Я купил свою систему в компании CandCNC. Эта система включала в себя все 4 шаговых двигателя и драйверы двигателей в одном полном комплекте.

- Основание стола — я изготовил основание стола на заказ, используя поверхность для резки. Основная рама изготовлена из квадратной трубы 2×0.12 дюйма.

- Портальный узел — сюда входят все подшипники, шестерни, зубчатые направляющие и структурные компоненты, составляющие подвижный портал наверху стола.

Вы можете приобрести эти детали по отдельности или приобрести полный комплект для портала. Я решил купить свой портал у Precision Plasma.

Вы можете приобрести эти детали по отдельности или приобрести полный комплект для портала. Я решил купить свой портал у Precision Plasma. - Программное обеспечение — требуется несколько различных типов программного обеспечения:

- Программное обеспечение для проектирования САПР — программное обеспечение для автоматизированного проектирования позволяет создавать эскизы и конструировать детали перед их вырезанием. AutoCad или Fusion 360 — отличные варианты для программ проектирования САПР.

- Программное обеспечение CAM для плазменной резки — программное обеспечение для автоматизированного производства преобразует ваш эскиз САПР в код (обычно G-Code), который система плазменной резки с ЧПУ может считывать и интерпретировать. Я запускаю SheetCAM в своей системе.

- Программное обеспечение управления ЧПУ — это программное обеспечение считывает G-код и отправляет его двигателям на столе ЧПУ. В моей системе используется управляющее по Mach4 с ЧПУ

- Компьютер — для запуска программного обеспечения ЧПУ и подключения к блоку управления двигателем требуется базовый компьютер.

Шаг 2: Изготовление основания стола

Я начал с создания основной рамы из квадратных труб 2″x2″x11ga и прямоугольных 2″x3″x11ga. Я добавил опускающиеся ролики, которые закреплены на месте для легкой мобильности. Я также расширил свои рельсовые направляющие таким образом, чтобы портал полностью перемещался по площади 4×8 футов, чтобы обеспечить легкую загрузку стальных листов. Размеры портала определяли ширину основания стола.

Шаг 3: Изготовление режущей поверхности

Режущую поверхность я спроектировал как съемный узел. Это позволяет мне приподнять её и вставить поддон для воды в качестве опции для защиты от пыли и дыма. Эта режущая поверхность использует направляющие планки 2×1/8″ и была изготовлена из следующих материалов:

- прямоугольная труба 2″x3″x11ga;

- квадратная труба 2″x2″x11ga;

- квадратная труба 1″x1″x14ga;

- 2x.25-дюймовый плоский стержень.

Шаг 4: Сборка основания стола и режущей поверхности

Режущая поверхность опускается на основание стола. Набор холоднокатаных плоских прутков шириной 3 дюйма и толщиной 3/8 дюйма служат направляющими для портала. Холоднокатаные материалы сохраняют более высокие допуски на размеры, чем горячекатаные. Эти направляющие крепятся болтами к верхней части основной рамы. Холоднокатаные материалы имеют более высокие допуски по размерам, чем горячекатаные. Эти направляющие крепятся болтами к верхней части основной рамы.

Набор холоднокатаных плоских прутков шириной 3 дюйма и толщиной 3/8 дюйма служат направляющими для портала. Холоднокатаные материалы сохраняют более высокие допуски на размеры, чем горячекатаные. Эти направляющие крепятся болтами к верхней части основной рамы. Холоднокатаные материалы имеют более высокие допуски по размерам, чем горячекатаные. Эти направляющие крепятся болтами к верхней части основной рамы.

Шаг 5: Стендовые испытания системы управления двигателем

Прежде чем подключать двигатели и проводку, целесообразно провести стендовые испытания системы. Это позволит убедиться, что все двигатели и соединения полностью исправны и запрограммированы на вращение в правильном направлении. Инструкции, прилагаемые к моему набору управления двигателем CandCNC, помогли упростить этот процесс.

На этом этапе я также подключил свой плазменный резак Hypertherm, чтобы он автоматически запускался по сигналу от блока управления CandCNC. Инструкции CancCNC помогли мне пройти через этот процесс подключения.

Шаг 6: Сборка портала

После изготовления основания стола и режущей поверхности следующим шагом была сборка и установка портала. Моя портальная система от Precision Plasma была построена из экструдированного алюминия.

Этот портал оснащен осью Z, позволяющей регулировать высоту резака (THC). Контроль высоты резака — очень желательная функция для плазменных столов с ЧПУ. Это позволяет осуществлять активный и автоматический контроль расстояния между наконечником резака и разрезаемым материалом. Система обратной связи напряжения автоматически поддерживает заданное расстояние, даже если разрезаемый материал начинает деформироваться. Без THC существует риск столкновения резака с заготовкой. Система THC также продлевает срок службы расходных материалов плазменного резака (электрода/наконечника/сопла).

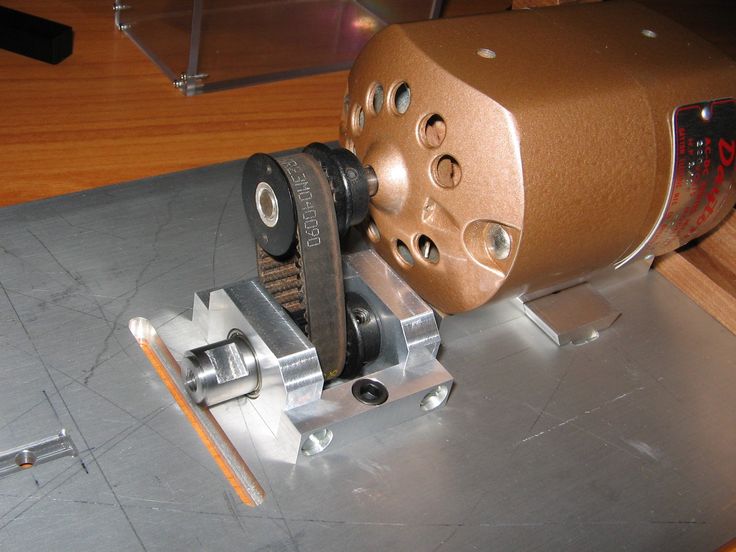

Я также решил использовать приводы с ременным редуктором для каждого двигателя. Это помогло сгладить работу и движение портала.

Шаг 7: Создание рабочего стола/центра управления

Я изготовил стол из квадратной трубы диаметром 1,5 дюйма для своего компьютера и монитора. Некоторые монтируют свои компьютеры прямо на базу ЧПУ. Я решил сделать систему управления отдельным узлом. Мой компьютер находится под столом. Впоследствии я добавил лист металла вокруг стола, чтобы защитить компьютер от пыли.

Некоторые монтируют свои компьютеры прямо на базу ЧПУ. Я решил сделать систему управления отдельным узлом. Мой компьютер находится под столом. Впоследствии я добавил лист металла вокруг стола, чтобы защитить компьютер от пыли.

Шаг 8: Добавление системы приточной вентиляции

Эффективное средство для отвода дыма и пыли во время работы плазменной системы с ЧПУ крайне необходимо. Для этого существует два распространенных метода: водяной стол или вытяжка. Каждый из них имеет свои преимущества и недостатки

Водяной стол — этот тип включает резервуар с водой (часто обработанный ингибитором коррозии и бактерий), который находится непосредственно прямо под разрезаемым материалом. Вода задерживает большую часть пыли возникающей при резке и помогает сохранить материал прохладным. Однако во время резки вода часто разбрызгивается и требует постоянного технического обслуживания, чтобы ваша портальная система оставалась сухой и чистой.

Вытяжка — этот тип использует поток воздуха с механическим приводом для всасывания пыли и паров вниз в стол и наружу в желаемое место. С правильными вентиляторами и достаточным потоком воздуха этот метод работает очень хорошо. Однако он не обеспечивает возможности охлаждения материала, который обеспечивает поддон для воды. Охлаждение материала полезно для уменьшения деформации, особенно при резке тонких материалов.

С правильными вентиляторами и достаточным потоком воздуха этот метод работает очень хорошо. Однако он не обеспечивает возможности охлаждения материала, который обеспечивает поддон для воды. Охлаждение материала полезно для уменьшения деформации, особенно при резке тонких материалов.

Я решил встроить в свой стол вытяжку, но оставил возможность использования водяного стола с помощью съемной режущей поверхности. Я начал с того, что обшил основание стола алюминиевым листом. Я подключил 4 точки всасывания, используя 10-дюймовый воздуховод HVAC. У каждой точки всасывания есть ползунок, который позволяет мне направлять максимальное количество всасывания в определенные квадранты стола. Для питания моего нисходящего потока я использовал два промышленных кухонных вытяжных вентилятора. Эти вентиляторы обычно монтируются на крыше или стене и выбрасывают воздух радиально во всех направлениях. Я модифицировал вентиляторы, чтобы они выбрасывали воздух в одном направлении, используя некоторые специально построенные воздуховоды. Мои вентиляторы выдувают всю пыль и дым за пределы моей мастерской.

Мои вентиляторы выдувают всю пыль и дым за пределы моей мастерской.

Впоследствии я также добавил систему всасывания в точке сопла. Я использовал 1,5-дюймовый сливной шланг и направил его от режущего наконечника через кабельные дорожки портала вниз к ведру объемом 5 галлонов, которое также подключено к магазинному пылесосу. Частично наполнив 5-литровое ведро водой, я создал временный водяной затвор, который помогает улавливать мелкую пыль и частицы.

Шаг 9: Калибровка и выравнивание портала

Это критически важный шаг для обеспечения точного и правильного реза. Физически измеряя движения портала и внося небольшие изменения в систему управления, вы можете настроить свой стол так, чтобы угол между осью X и осью Y составлял 90 градусов. Я проверил движение портала вверх и вниз по столу, чтобы убедиться, что он движется ровно и точно на всем протяжении всего диапазона движения. «Пределы» для стола контролируются микропереключателями. В моем руководстве по эксплуатации системы управления CandCNC я ознакомился с интеграцией коммутаторов.

Шаг 10: Тестовые резы

После сборки системы и выполнения всех этапов настройки из руководства пользователя CancCNC я был готов к пробной резке. Я выполнил инструкции из руководства по моей системе управления и приступил к резке. Эта система была готова к работе с самого начала. Первые разрезы были четкими и чистыми.

Шаг 11: Примеры выполненных проектов

Этот стол изменил мой подход к изготовлению изделий. Проекты, которые обычно занимали дни или недели, сократились до нескольких часов. Каждый раз, когда я берусь за что-то новое, я сначала думаю о том, можно ли в этом проекте использовать свой плазменный резак с ЧПУ, чтобы быстро и эффективно сделать изделие.

Видео плазменного станка в действии:

По сравнению со станками лазерной резки у плазменных станков есть ряд недостатков: большая ЗТВ по сравнению с лазерной резкой, качество с более тонкими листами и пластинами хуже, чем при лазерной резке, допуски не такие точные, как при лазерной резке, более широкий пропил, чем при лазерной резке, кроме того, сам процесс довольно сложный и требует высокой квалификации оператора, во время резки металла в воздух выбрасывается большое количество вредных газов.

Хотите подробнее узнать про плазменную резку читайте в нашем блоге.

Если вам понравилась данная статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

17 безумно полезных изобретений из США от мастеров-любителей, для мастеров-любителей

Соединенные Штаты всегда были домом для изобретателей, мастеров и решателей проблем. Какие из этих безумно крутых самодельных изобретений вы используете каждый день?

1

/

17

Семейный мастер на все руки

Maglite: «Кадиллак с фонариками»

Тони Маглика родился в Нью-Йорке во время Великой депрессии. Он и его мать вернулись в ее родную Хорватию, когда он был маленьким ребенком. Тони бежал из страны, управляемой коммунистами, в 1950 и вернулся в Соединенные Штаты. Он открыл механический цех и заработал солидную репутацию производителя высококачественных деталей для военной и аэрокосмической промышленности.

В 1979 году он представил фонарик Maglite из авиационного алюминия. Он продавал фонарики полиции и пожарным, которым они нравились. Оказалось, что широкая публика также была более чем готова платить премию за «Кадиллак с фонариками». Mag Instruments завоевала множество наград в области дизайна на протяжении многих лет и в настоящее время производит десятки различных продуктов, каждый из которых находится в Соединенных Штатах.

Он продавал фонарики полиции и пожарным, которым они нравились. Оказалось, что широкая публика также была более чем готова платить премию за «Кадиллак с фонариками». Mag Instruments завоевала множество наград в области дизайна на протяжении многих лет и в настоящее время производит десятки различных продуктов, каждый из которых находится в Соединенных Штатах.

Взгляните на этот изящный легкий хак для громкой связи.

2

/

17

Семейный разнорабочий

Сторми Кромер: кепка, которая осталась в силе

Джордж Кромер (прозванный «Сторми» за вспыльчивый характер) был полупрофессиональным бейсболистом, но его будущий тесть настоял, чтобы он устроился на настоящую работу раньше женится на его дочери. Сторми устроился на железную дорогу и женился на Иде. В 1903 году Сторми был разочарован тем, что его кепки постоянно срывались с головы, поэтому он пошел домой и поручил Иде пришить повязку на ухо к одной из его старых шерстяных бейсболок. На следующий день все его коллеги захотели такой, и Кромеры были в деле.

На следующий день все его коллеги захотели такой, и Кромеры были в деле.

Изобретения сделай сам были сшиты таким образом, что шесть панелей ткани для кепки сходились вверху, и они стали настолько популярными, что слово «шестиуказатель» стало синонимом железнодорожников Среднего Запада. Кепка Stormy Kromer в настоящее время производится в Айронвуде, штат Мичиган.

Любите ли вы возиться в мастерской, строить что-то на улице или являетесь подающим надежды механиком, у каждого должны быть некоторые средства безопасности.

3

/

17

Семейный мастер на все руки

Black & Decker: первая портативная электрическая дрель

В 1910 году Дункан Блэк и Алонзо Декер открыли небольшую механическую мастерскую в Балтиморе. Они начали создавать машины для автоматических форм для леденцов, машины для изготовления крышек для бутылок и детали для других производителей.

Сидя за кухонным столом Эла Декера, двое мужчин подумали о более легкой и простой в использовании промышленной дрели. (Автоматический пистолет Кольт лежал на столе. Кольт был клиентом.) Легенда гласит, что они оба посмотрели на пистолет и испытали момент «эврика». В 1917, они получили патент на первый 1/2-дюймовый. портативная электрическая дрель, оснащенная спусковым крючком и пистолетной рукояткой, поразительно похожая на кольт.

(Автоматический пистолет Кольт лежал на столе. Кольт был клиентом.) Легенда гласит, что они оба посмотрели на пистолет и испытали момент «эврика». В 1917, они получили патент на первый 1/2-дюймовый. портативная электрическая дрель, оснащенная спусковым крючком и пистолетной рукояткой, поразительно похожая на кольт.

Заводские рабочие любили инструмент для изобретений своими руками и часто приносили его домой, чтобы использовать в своих домах. Компания Black & Decker увидела возможность и в 1946 году представила потребителям первую в мире портативную дрель. Через пять лет они продали свою миллионную буровую установку.

Заставьте свою дрель делать больше, чем просто сверлить отверстия. Эти пять насадок для дрели решают проблемы и экономят время. Кроме того, они будут работать с аккумуляторными или сетевыми дрелями.

4

/

17

Семейный мастер на все руки

Maze Nails: от халявы до лидера отрасли

Сэмюэл Несбитт Мейз начал заниматься пиломатериалами в 1848 году и продавал высококачественную кедровую черепицу. Проблема была в том, что стальные гвозди того времени не продержались так долго, как черепица. Поэтому сын Сэмюэля Уолтер купил подержанный гвоздильный станок для производства цинковых гвоздей. Сначала они раздавали эти самодельные нержавеющие гвозди покупателям, которые покупали остальные кровельные материалы в Maze Lumber.

Проблема была в том, что стальные гвозди того времени не продержались так долго, как черепица. Поэтому сын Сэмюэля Уолтер купил подержанный гвоздильный станок для производства цинковых гвоздей. Сначала они раздавали эти самодельные нержавеющие гвозди покупателям, которые покупали остальные кровельные материалы в Maze Lumber.

Когда цены на цинк взлетели до небес в начале 1900-х годов компания Maze разработала систему погружения стальных гвоздей в чаны с расплавленным цинком. Эти гвозди ZINCLAD были еще более популярны среди плотников, потому что они были тверже цинка и по-прежнему устойчивы к ржавчине. Сегодня Maze предлагает самый большой в мире ассортимент специальных гвоздей, и спустя 167 лет лесопильный склад все еще работает!

Мы попросили профессионалов-плотников, которые годами забивали тысячи гвоздей, поделиться лучшими знаниями, которым они научились на стройплощадке.

5

/

17

Семейный мастер на все руки

Грили Weber: родом из буя

Классический круглый гриль Weber выглядит как дно морского буя. Это потому, что первые гриль-изобретения Weber, сделанные своими руками, были сделаны со дна морского буя! Джордж Стивен-старший работал на заводе Weber Brothers Metal Works в Чикаго, который делал буи для береговой охраны. В 1952 году Джорджу пришла в голову блестящая идея: он отрезал дно одного из буев и добавил к нему вентиляционное отверстие и ручку, а снизу – три ножки. Его соседи поначалу смеялись над его изобретением, но вскоре захотели свое собственное. Как и весь остальной мир! Грили Weber, произведенные в Иллинойсе, продаются более чем в 72 странах.

Это потому, что первые гриль-изобретения Weber, сделанные своими руками, были сделаны со дна морского буя! Джордж Стивен-старший работал на заводе Weber Brothers Metal Works в Чикаго, который делал буи для береговой охраны. В 1952 году Джорджу пришла в голову блестящая идея: он отрезал дно одного из буев и добавил к нему вентиляционное отверстие и ручку, а снизу – три ножки. Его соседи поначалу смеялись над его изобретением, но вскоре захотели свое собственное. Как и весь остальной мир! Грили Weber, произведенные в Иллинойсе, продаются более чем в 72 странах.

Неудивительно, что когда большинство покупателей задумываются о приобретении нового гриля, они в первую очередь думают о том, какой вид топлива они предпочитают. Так что ознакомьтесь с нашим грилем 101: все о топливе для гриля

6

/

17

Семейный мастер на все руки

Lutron: Нарисуй мелом маленькому парню

В 1950-х годах выключатели с диммированием света были громоздкими коммерческими изделиями, которые выделяли много тепла. Джоэл Спира, физик из Нью-Йорка, знал, что он может делать лучшие изобретения своими руками. Он работал в небольшой лаборатории, устроенной в запасной спальне квартиры, где он жил со своей женой Рут. В 1959 году ему удалось создать полупроводниковый поворотный диммер, который потреблял меньше энергии, выделял меньше тепла и был достаточно мал, чтобы поместиться в стандартную электрическую коробку. Почти столь же впечатляюще ему удалось продать свой продукт на рынке, где доминировали гигантские производители, такие как GE и Westinghouse.

Джоэл Спира, физик из Нью-Йорка, знал, что он может делать лучшие изобретения своими руками. Он работал в небольшой лаборатории, устроенной в запасной спальне квартиры, где он жил со своей женой Рут. В 1959 году ему удалось создать полупроводниковый поворотный диммер, который потреблял меньше энергии, выделял меньше тепла и был достаточно мал, чтобы поместиться в стандартную электрическую коробку. Почти столь же впечатляюще ему удалось продать свой продукт на рынке, где доминировали гигантские производители, такие как GE и Westinghouse.

Джоэл и его жена зарегистрировали Lutron в 1961. В настоящее время компания владеет более чем 2 700 патентами по всему миру и производит более 15 000 различных продуктов, многие из которых производятся в Соединенных Штатах.

7

/

17

Семейный мастер на все руки

Briggs & Stratton: начал со школьного проекта

Стивен Фостер Бриггс разработал шестицилиндровый двухтактный двигатель, будучи студентом инженерного факультета Государственного колледжа Южной Дакоты. Он очень хотел вывести свой двигатель на рынок, но не имел ресурсов. Баскетбольный тренер Бриггса познакомил его с Гарольдом Стрэттоном, успешным торговцем зерном, и было заключено партнерство. К сожалению, двигатель Бриггса оказался слишком дорогим в производстве.

Он очень хотел вывести свой двигатель на рынок, но не имел ресурсов. Баскетбольный тренер Бриггса познакомил его с Гарольдом Стрэттоном, успешным торговцем зерном, и было заключено партнерство. К сожалению, двигатель Бриггса оказался слишком дорогим в производстве.

Briggs & Stratton добилась определенного успеха в производстве деталей для зарождающейся автомобильной промышленности и даже выпустила небольшой автомобиль под названием Briggs & Stratton Flyer, который продавался менее чем за 150 долларов. В конце концов, компания сосредоточилась на небольших бензиновых двигателях, которые приводили в действие газонокосилки, наружное силовое оборудование и даже некоторые ранние стиральные машины. Briggs & Stratton в настоящее время является крупнейшим в мире производителем двигателей с воздушным охлаждением, построив более 9миллионов двигателей в США ежегодно.

Станьте мастером-сделай сам и научитесь ремонтировать небольшие двигатели.

8

/

17

Семейный мастер на все руки

Инструменты Кляйна: начал с половины плоскогубцев

В 1857 году линейный телеграфист вошел в магазин Матиаса Кляйна в центре Чикаго с половинкой плоскогубцев и попросил мистера Кляйна выковать ему новая половина. Эта половина была настолько хороша, что линейный судья вернулся в поисках замены для другой половины, и так родились первые плоскогубцы Кляйна.

Эта половина была настолько хороша, что линейный судья вернулся в поисках замены для другой половины, и так родились первые плоскогубцы Кляйна.

Компания Кляйна получила прибыль от того, что стала одной из немногих кузниц, переживших Великий чикагский пожар. Компания также росла вместе с электротехнической и телекоммуникационной отраслями, добавляя более 100 разновидностей плоскогубцев. Но оригинальные плоскогубцы, сделанные своими руками, были настолько популярны, что поколения электриков называли свои плоскогубцы просто «Кляйны». Klein Tools Inc. набирает силу, по-прежнему принадлежит и управляется членами семьи Кляйн.

Вы в безвыходном положении? Научитесь приемам откручивания застрявших гаек и болтов.

9

/

17

Семейный мастер на все руки

Погрузчики с бортовым поворотом Bobcat: родился в сарае для индеек

У Эдди Вело были проблемы с индюками, точнее с беспорядком, который они устроили в его сараях. В 1956 году Эдди попросил Луиса и Сирила Келлеров построить ему погрузчик, чтобы помогать убирать его амбары. Доступные в то время механические погрузчики были слишком большими и громоздкими, поэтому Келлеры построили компактный трехколесный погрузчик и испытали его в сараях Эдди.

Доступные в то время механические погрузчики были слишком большими и громоздкими, поэтому Келлеры построили компактный трехколесный погрузчик и испытали его в сараях Эдди.

В 1960 был представлен более привычный четырехколесный M400, а погрузчики с бортовым поворотом быстро распространились из птичников практически везде. Их называют погрузчиками с бортовым поворотом, потому что колеса не поворачиваются, чтобы рулить. Вместо этого колеса с каждой стороны вращаются с разной скоростью, что вызывает занос.

Погрузчики с бортовым поворотом пригодятся для проектов подпорных стен!

10

/

17

Семейный мастер на все руки

Graco: холодное вдохновение

Рассел Грей решил, что должен быть лучший способ смазать автомобиль холодным зимним днем в Миннесоте. Низкие температуры сделали использование ручных смазочных шприцов практически невозможным. Так в 1926 он разработал смазочный шприц, работающий от давления воздуха, и продал его станциям технического обслуживания и другим предприятиям автомобильной промышленности. Компания Gray Company Inc. быстро стала лидером в сфере промышленной обработки жидкостей.

Компания Gray Company Inc. быстро стала лидером в сфере промышленной обработки жидкостей.

В 1948 году компания выпустила свой первый насос для покраски, а в 1957 году разработала безвоздушный распылитель. Этот инструмент произвел революцию в покраске фасадов и сделал имя Graco знакомым каждому профессиональному маляру и многим любителям домашнего декора. Сегодня Graco производит оборудование для самых разных отраслей промышленности. Ее продукты закачивают жидкости в автомобили, изолируют стены пенопластом и заливают композитные смолы в формы, они даже заливают пиццу томатным соусом.

11

/

17

Семейный мастер на все руки

Инструменты Эймса: старше, чем в США

Капитан Джон Эймс начал производство лопат в Уэст-Бриджуотере, Массачусетс, в 1774 году, еще до американской революции! Лопаты пользовались большим спросом в молодой расширяющейся стране, и дела шли хорошо. Во время золотой лихорадки в Калифорнии лопаты, изобретенные Эймсом своими руками, были настолько ценными, что иногда их использовали в качестве валюты!

Президент Линкольн лично попросил Оукса Эймса (сына капитана Эймса) поставить лопаты для дела Союза во время Гражданской войны. Во время Второй мировой войны Эймс произвел бронетанковую обшивку, гильзы и 11 миллионов хорошо знакомых складных саперных инструментов. В 1928 октября лопаты Эймса оказались бесценными в экспедиции Ричарда Э. Берда на Южный полюс. Теперь, спустя 240 лет, вы все еще найдете лопаты Эймса везде, где копают домашние мастера.

Во время Второй мировой войны Эймс произвел бронетанковую обшивку, гильзы и 11 миллионов хорошо знакомых складных саперных инструментов. В 1928 октября лопаты Эймса оказались бесценными в экспедиции Ричарда Э. Берда на Южный полюс. Теперь, спустя 240 лет, вы все еще найдете лопаты Эймса везде, где копают домашние мастера.

Будьте готовы к предстоящим работам во дворе с помощью этих 12 инновационных полезных инструментов, которые облегчают работу во дворе и уборку в любое время года.

12

/

17

Семейный мастер на все руки

Ведро для краски HANDy

Успех благодаря простому решению: в 2001 году рука Марка Бергмана устала держать банку с краской, поэтому он оснастил банку из-под кофе ручкой с клейкой лентой. Он стал прототипом HANDy Paint Pail, который теперь используется мастерами по всей стране. Изобретательность в действии!

13

/

17

Семейный мастер на все руки

Мультитул Leatherman: вдохновленный драндулетом

Путешествуя за границу, Тим Лезерман носил с собой старый нож бойскаута. Он использовал его для всего: от нарезки хлеба до ремонта ненадежной машины, в которой он путешествовал. Нож был удобен, но он все время жалел, что у него нет плоскогубцев, поэтому, вернувшись домой, он сконструировал свой первый многофункциональный инструмент.

Он использовал его для всего: от нарезки хлеба до ремонта ненадежной машины, в которой он путешествовал. Нож был удобен, но он все время жалел, что у него нет плоскогубцев, поэтому, вернувшись домой, он сконструировал свой первый многофункциональный инструмент.

Тим вырезал кусочки картона, чтобы сделать шаблон для прототипа, который он построил в своем гараже. Он безуспешно продавал инструмент потенциальным производителям, поэтому решил изготовить их самостоятельно. Его первые продажи пришлись на журнал заказов по почте. Он надеялся продать 4000 «карманных инструментов для выживания» в первый год, но в итоге выполнил 30 000 заказов. Так родилась компания Leatherman Tool Group. В настоящее время компания ежегодно производит более миллиона инструментов в Портленде, штат Орегон.

14

/

17

Семейный мастер на все руки

Колер: ванна, созданная для свиней… и людей

В 1883 году Джон Майкл Колер покрыл большой прямоугольный бассейн разработанным им эмалевым порошком и нагрел его до 1700 градусов по Фаренгейту. его самодельные изобретения фермерам в виде корыта для воды и шпарильки для свиней, а обычному потребителю в виде ванны. Ванна стала хитом и стала первой из тысяч продуктов для ванн, которые компания Kohler продолжала производить.

его самодельные изобретения фермерам в виде корыта для воды и шпарильки для свиней, а обычному потребителю в виде ванны. Ванна стала хитом и стала первой из тысяч продуктов для ванн, которые компания Kohler продолжала производить.

Сегодня штаб-квартира компании Kohler находится в Колере, штат Висконсин, и имеет более 50 производственных площадок, на которых работает более 30 000 человек по всему миру. Это одна из старейших и крупнейших частных компаний Америки.

Оригинальная реклама первой эмалированной ванны Колера гласила: «Чугунный эмалированный водосборник и ошпариватели для свиней». (Пять размеров) При оснащении ножками можно использовать как ванну для купания.

Ищете обновление для ванной комнаты? Ознакомьтесь с этими 12 вещами, которые следует учитывать при покупке ванны.

15

/

17

Семейный мастер на все руки

Kreg Jigs: Столярные изделия с карманными отверстиями для всех

В 1986 году Крейг Зоммерфельд строил свой собственный дом и хотел найти способ прикрепить лицевые рамки к каркасу кухонного шкафа, не прибивая гвоздями переднюю часть. из них. Будучи изготовителем инструментов и штампов по профессии и любителем «сделай сам» в душе, он спроектировал и построил собственное приспособление для карманных отверстий с одним отверстием. Это первое приспособление Крейга было сделано из стали и алюминия, и оно работало так хорошо, что его друзья и коллеги поощряли его делать больше.

из них. Будучи изготовителем инструментов и штампов по профессии и любителем «сделай сам» в душе, он спроектировал и построил собственное приспособление для карманных отверстий с одним отверстием. Это первое приспособление Крейга было сделано из стали и алюминия, и оно работало так хорошо, что его друзья и коллеги поощряли его делать больше.

Из скромности он сменил название на «Крег» и начал демонстрировать инструмент на выставках по деревообработке. Профессиональные работники столярных мастерских увидели выгоду и были первыми, кто купил инструмент, но в конце концов многие из нас, воинов выходного дня, захотели надежный и сверхлегкий способ соединения дерева. Сегодня Kreg Jig является синонимом столярных изделий с карманными отверстиями.

Эти 34 невероятных совета по деревообработке помогут вам выполнять свои проекты по деревообработке быстрее и лучше, чем когда-либо прежде!

16

/

17

Семейный мастер на все руки

DAP: от герметизации банок к герметизации окон

Большинство домашних мастеров заполнили щель в оконной раме или загерметизировали ванну каким-либо продуктом DAP. Но их пра-пра-прадедушки, возможно, использовали продукты той же компании для запечатывания банок с желе.

Но их пра-пра-прадедушки, возможно, использовали продукты той же компании для запечатывания банок с желе.

В 1865 году Роберт Дикс начал производить сургуч в своем каретном сарае в Дейтоне, штат Огайо. Позже он объединился с Джорджем Понтиусом, со временем объединившись под названием Dicks-Pontius Company. В конце концов, сын Роберта, Джон Дикс, увидел возможность в строительстве домов и ввел замазку и герметик в линейку продуктов компании.

После Второй мировой войны компания Dicks-Pontius была готова воспользоваться жилищным бумом. Сначала они поставляли продукцию строителям и плотникам, а затем и нам, домашним мастерам. В 1957, компания Dicks-Pontius объединилась с базирующейся в Чикаго компанией Armstrong, и название было изменено на Dicks-Armstrong-Pontius, для краткости DAP.

Используйте эти советы по герметизации, чтобы каждый раз выполнять работу правильно.

17

/

17

Семейный мастер на все руки

WD-40: 39 неудач, один большой успех

В 1953 году Rocket Chemical Company из Сан-Диего приступила к созданию самодельных изобретений, которые могли бы предотвратить ржавчину на оборудовании в аэрокосмической промышленности. С 40-й попытки получилось WD-40 (Водовытеснение, 40-я попытка). Впервые он был использован Convair для защиты внешней обшивки Atlas Missiles от ржавчины и коррозии.

С 40-й попытки получилось WD-40 (Водовытеснение, 40-я попытка). Впервые он был использован Convair для защиты внешней обшивки Atlas Missiles от ржавчины и коррозии.

В 1958 ноября основатель компании Норм Ларсен увидел возможность продавать его широкой публике и представил розничную версию WD-40 в аэрозольных баллончиках. Публика любила продукт и любит до сих пор. WD-40 можно найти в четырех из пяти домов в Америке, и в настоящее время компания производит более 1 миллиона банок WD-40 в неделю.

Вы уже использовали WD-40, чтобы ослабить болты и остановить скрип петель, но знаете ли вы, что WD-40 может делать и другие удивительные вещи в вашем доме?

Первоначально опубликовано: 06 декабря 2018 г.

DIY Innovation in the Hospital

Перейти к основному содержанию

9 марта 2017 г., Susannah Fox

Мой дедушка был исследователем рака, который столкнулся с нехваткой материалов во время Второй мировой войны и вынужден был импровизировать, чтобы его лаборатория продолжала работать. Когда у него закончились кварцевые линзы, он вспомнил, что слышал, что пластик также пропускает ультрафиолетовые лучи, и наполнил синтетические колбасные оболочки водой, чтобы создать идеальную — гораздо более дешевую — замену.

Когда у него закончились кварцевые линзы, он вспомнил, что слышал, что пластик также пропускает ультрафиолетовые лучи, и наполнил синтетические колбасные оболочки водой, чтобы создать идеальную — гораздо более дешевую — замену.

Медсестры исторически импровизировали оборудование, когда им приходилось, используя бумагу для разделки мяса, чтобы сделать подкладное судно или кресло-качалку и роликовые коньки, чтобы построить инвалидное кресло. Хотя вклад медсестер в инновации оставался непризнанным в течение многих лет, «сестринское дело имеет богатую традицию создания, которая создала множество устройств и инструментов, которые открыли прямой путь к улучшению результатов лечения пациентов».

Совсем недавно люди, живущие с диабетом, использовали программное обеспечение с открытым исходным кодом, чтобы связать готовые инсулиновые помпы и непрерывные мониторы глюкозы, чтобы имитировать работающую поджелудочную железу, делясь своими разработками в Интернете, чтобы другие могли извлечь выгоду.

Люди экспериментируют, создают и делятся своими прототипами, получают отзывы и подписчиков, чтобы улучшить свою работу и расширить рынок сбыта. Как технический директор Министерства здравоохранения и социальных служб США, я привлек предпринимателей и хакеров к нашей работе в федеральном правительстве, потому что я считаю, что мы должны построить «инновационную нацию», которая сочетает в себе наши старомодные, эффективные технологии. дух с новомодными технологиями.

Вот почему я так рада взять интервью у Тиффани Келли и Анны Янг 16 марта в Lemelson Center.

Тиффани Келли — медсестра, которая видела, как ее коллеги писали подробности о пациентах на клочках бумаги, стикерах Post-it® и даже на бумажных полотенцах в течение всей смены. Затем медсестры устно передавали эту жизненно важную информацию при смене смены, создавая ненужный риск забыть какую-то деталь или неправильно прочесть нацарапанную, смазанную заметку. Она решила восполнить этот пробел в общении с помощью приложения для медсестер под названием «Знай моего пациента».

Анна Янг помогла построить первое производственное пространство в больнице при медицинском отделении Техасского университета в Галвестоне, где медсестры получают инструменты, необходимые им для прототипирования и создания решений для клинических задач.

Например, Джейсон Шиффер, медсестра ожогового отделения, построил переносную душевую кабину с 3 регулируемыми насадками на рабочем месте в больнице. Его вдохновила задача лечения жертвы химического ожога, когда три медсестры работали вместе часами, разбрызгивая воду, как могли, орошая кожу. Это было утомительно и неэффективно. Теперь, благодаря этому изобретению, медсестры могут направлять форсунки туда, где им нужна вода, и могут свободно ухаживать за пациентом другими способами.

Вот что я вижу в этом ландшафте:

- Снижаются входные барьеры в коммуникациях, возможностях проектирования и производства.

- Теперь возможно сотрудничество во времени и пространстве.

- Краудфандинг теперь возможен.

Что произойдет, когда каждый получит доступ к инструментам и информации, которые ему необходимы для решения собственных проблем и обмена идеями с другими?

Я с нетерпением жду возможности изучить эти идеи с Тиффани и Анной 16 марта. Пожалуйста, присоединяйтесь к нам!

Посетите сайт Innovationlives.eventbrite.com, чтобы зарезервировать бесплатные билеты на Innovative Lives: A Dialog on Healthcare Innovation.

Поиск

ПРОСМОТРЕТЬ 2728 Результаты поиска

Найдено 2728 Историй

- Сельское хозяйство и садоводство

(Релевантность: 5,2052785923754%)

- Воздух и космос

(Релевантность: 6,7448680351906%)

- Архив@NMAH

(Релевантность: 8,4310850439883%)

- Химия

(Релевантность: 3,0791788856305%)

- Продукты питания и напитки

(Релевантность: 3,2991202346041%)

- Промышленность и производство

(Релевантность: 7,5513196480938%)

- Медицина, здоровье и науки о жизни

(Релевантность: 4,5821114369501%)

- Военная техника

(Релевантность: 3,3357771260997%)

- Горнодобывающая промышленность и бурение

(Релевантность: 3,4090909090909%)

- Патенты и товарные знаки

(Релевантность: 11,363636363636%)

- Фотография, кино, телевидение и видео

(Релевантность: 3.

Вы можете приобрести эти детали по отдельности или приобрести полный комплект для портала. Я решил купить свой портал у Precision Plasma.

Вы можете приобрести эти детали по отдельности или приобрести полный комплект для портала. Я решил купить свой портал у Precision Plasma.